Пневматическое оборудование

Пневматическое оборудование электровоза состоит из тормозного(п-редназначено для управления тормозами локомотива и поезда) и вспомогательных пневматических цепей(обеспечение действия звуковых сигналов, устройств управления токоприёмниками и блокировками, электропневматическими контакторами, работы песочниц). Для размещения запасов сжатого воздуха на электровозе имеются 6 главных резервуаров (ГР) объёмом 250 л каждый, а также один уравнительный резервуар объёмом 20 л и два запасных по 55 л. Общий объём (ГР) составляет 2500 л. Время наполнения от давления 7,0 кгс/см2до 8,0 кгс/см2 составляет не более 50 с (Инструкция ЦТ-ЦВ-ЦЛ-ВНИИЖТ-277).

На каждой тележке электровоза установлено по два тормозных цилиндра усл.№502Б(внешний диаметр 356 мм), действующих на каждую сторону колёсных пар. Выход штока тормозных цилиндров 75 — 100 мм, максимально допустимый в эксплуатации — 125 мм.

На вкладке 6 приведена схема пневматического оборудования электровоза.

Пояснения к пневматической схеме электровоза ВЛ15

(За основу приняты электровозы №№07, 08)

1. Пневматические схемы обеих секций электровоза идентичны.

2. Давление воздуха в главных резервуарах — 0,75…0,9 МПа (7,5…9,0 кгс/см2)

3. Давление воздуха в тормозной магистрали устанавливается Инструкцией по эксплуатации тормозов подвижного состава ж. д. ЦТ-ЦВ-ЦЛ-ВНИИЖТ/227(п.3.2.6) Величина давления устанавливается редуктором крана машиниста.

4. Максимальное давление в тормозных цилиндрах:

а) при торможении краном вспомогательного тормоза — 0,37.. .0,40 МПа (3,7…4,0 кгс/см2);

б) при торможении краном машиниста: ступень служебного торможения — 0,10____0,15 МПа(1,0…..1,5)кгс/см2 , экстренное торможение —

0,39…0,45 МПа(3,9…4,5 кгс/см2), (См. п.10.1.22 — 10.1.24 Инструкции ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277).7

5. Воздухораспределители обеих секций должны быть включены на горный режим.

6. Клапан предохранительный КП1 регулировать на давление срабатывания 0,98±0,02 МПа (9,8±0,2 кгс/см2), клапаны КГ12, КПЗ на давление 1,0±0,02 МПа (10±0,2 кгс/см2) , а клапан КП4 — на давление 0,55±0,02 МПа (5,5±0,2 кгс/см2) непосредственно на электровозе.

7. Нормальное (поездное)положение кранов(не указанных в таблицах 2 и 3, помещённых в конце раздела): КН1, КН2, КН15, КН37.. .КН39, КН47 — закрытое, остальных — открытое.

8. Концевые и разобщительные краны, головки соединительных рукавов, обратные клапаны, редукторы и фильтры окрасить в следующие цвета:

— питательной магистрали — голубой;

— тормозной магистрали — красный;

— магистрали вспомогательного тормоза — кремовый;

— магистрали синхронизации работы кранов машиниста -зелёный;

— остальные — чёрный.

9. Буквами на схеме обозначены:

А — питательная магистраль;

Б — тормозная магистраль;

В — магистраль вспомогательного тормоза;

Г — магистраль вспомогательного компрессора.

10. Токоприёмники ХА1, ХА2, скоростемер РБ, нагреватели Е7, Е8. Е12 и вентиль защиты У18 — см. схему электрическую принципиальную ИДБШ.661.151.00393.

Условные обозначения в пневматической схеме приводятся в Приложении 5.

Рядом с номером рисунка аппарата даётся его номер согласно приведённой в Приложении 5 пневматической схемой.

Электропневматические аппараты(вентили, ПВУ, датчики) могут иметь также собственные обозначения, указанные в электрических схемах г Приложении 11.

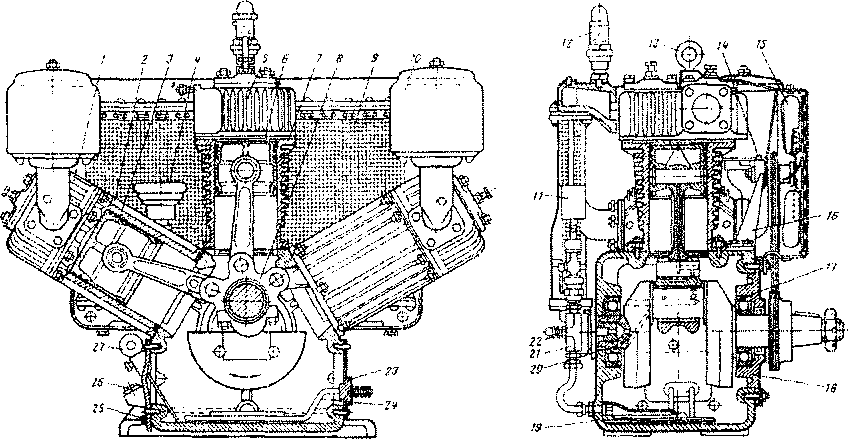

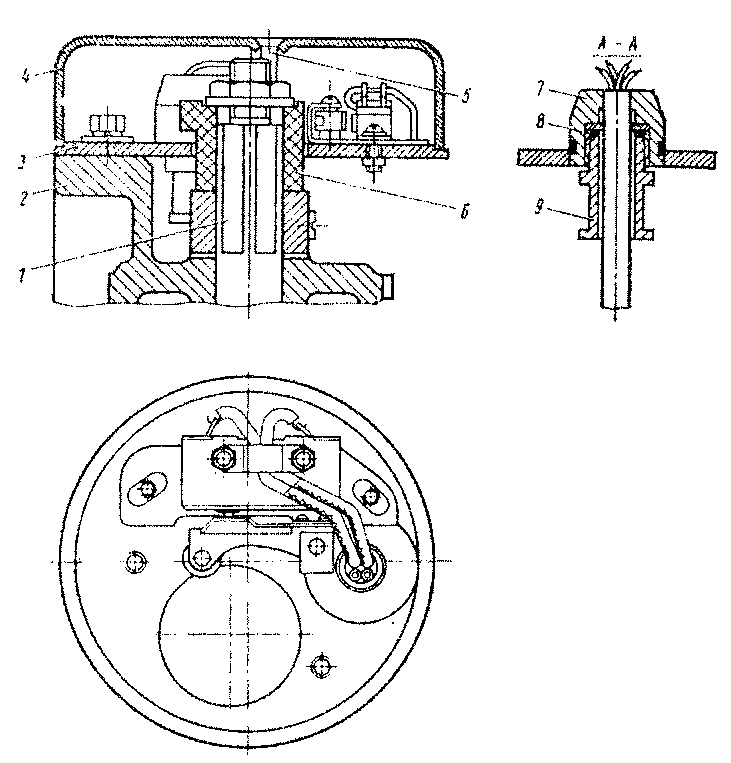

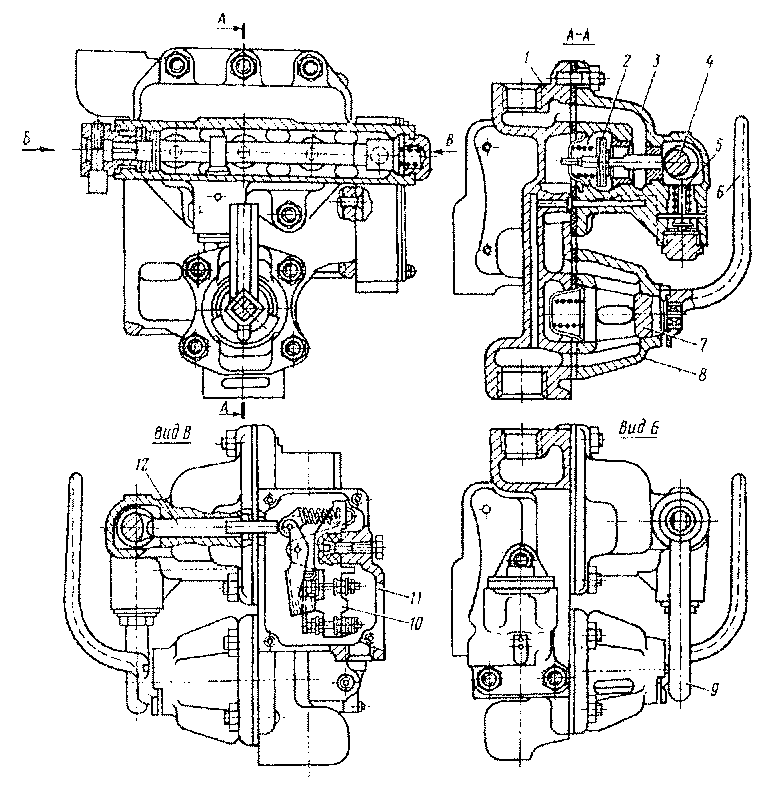

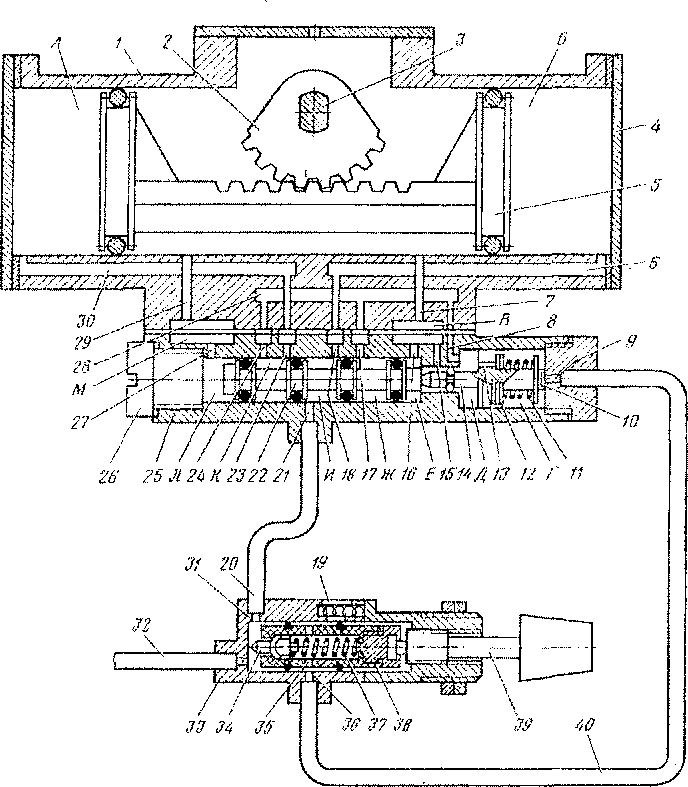

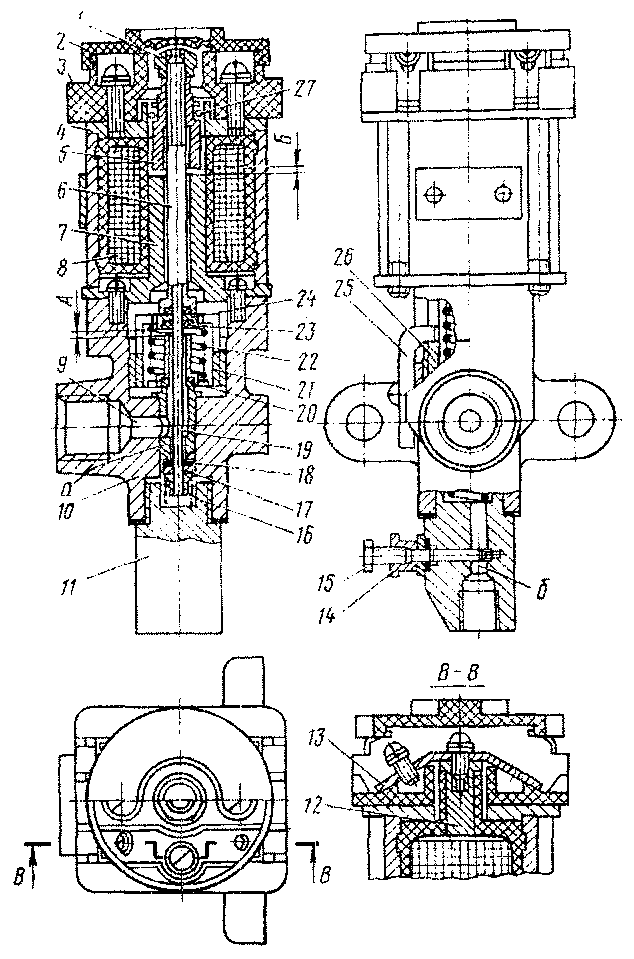

Рис. 29. Компрессор КТ6-ЭЛ.(По схеме КМ1)

1, 5 — клапанные коробки I и II ступеней; 2, 7 — цилиндры I (198 мм) и II (155 мм) ступеней; 3, 6 — поршни I и II ступеней; 4 — сапун; 8 — узел шатунов; 9 — промежуточный холодильник; 10 — воздушный фильтр; 11 — масляный манометр; 12 — предохранительный клапан (см. рис. 30); 13- рым-болт; 14 — болт; 15 — вентилятор; 16 — кронштейн; 17 — подшипник; 18, 23 — крышки; 19 — картер; 20 — коленчатый вал; 21 — масляный насос; 22 — редукционный (перепускной) масляный клапан; 24 — трубчатый маслоподогреватель; 25, 26 — сливная и заливная пробки; 27 — маслоуказатель.

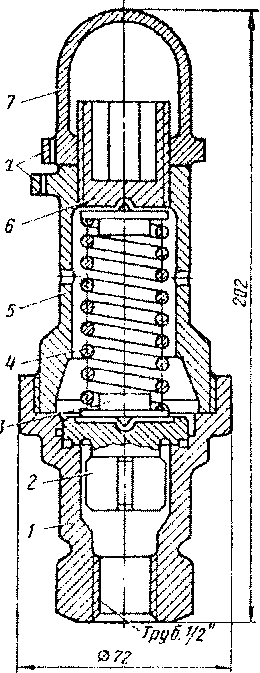

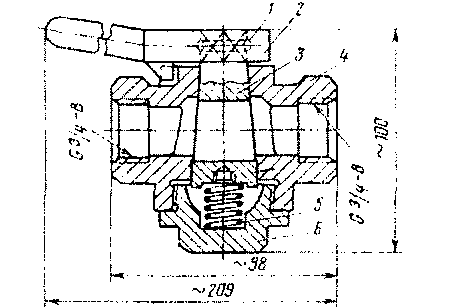

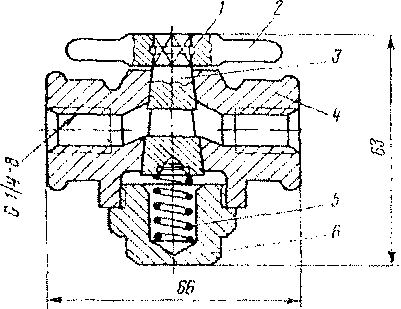

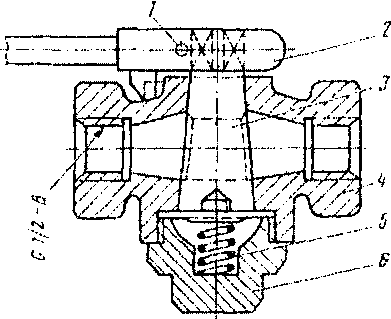

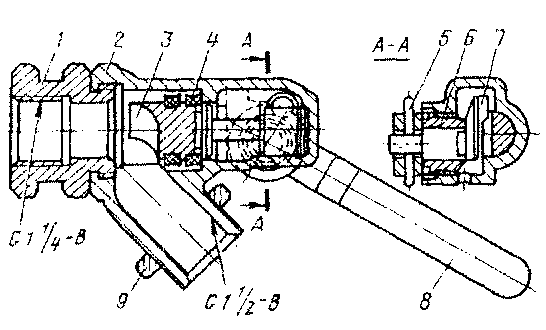

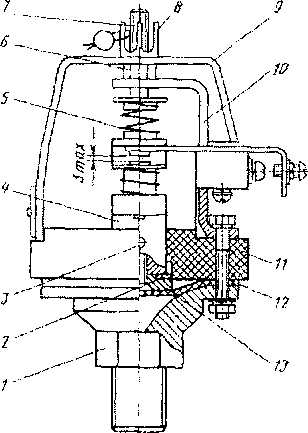

Технические данные клапана:

Пределы регулирования — 0,7 — 1,1 МПа; Присоединительные размеры резьбы — дюймовая G 1/2-В;

Габаритные размеры — 202 х 72 мм;

Масса -2,12 кг.

Рис. 30. Предохранительный клапан Э-216. (По схеме КШ…КП4)

1 — корпус клапана; 2 — тарельчатый клапан с направляющими перьями; 3 — центрирующая шайба; 4 — пружина; 5 — стакан с атмосферными окнами; 6- регулировочная гайка; 7 — колпачок.

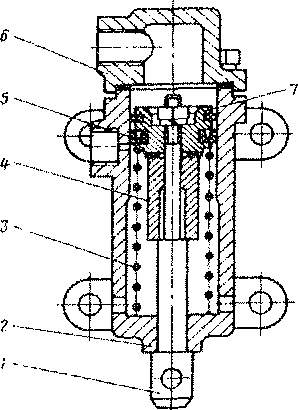

Компрессор КБ-1В.(По схеме КМ2)

Компрессор применяется в качестве вспомогательного и предназначен для наполнения магистралей токоприёмника при отсутствии сжатого воздуха в ГР. Он установлен на общем каркасе с приводным электродвигателем и соединён с ним клиноременной передачей с отношением 1 : 3,5.

Технические данные компрессора:

— поршневой, 2-цилиндровый,

одноступенчатый;

— 40 мм;

— 45 мм;

— 450 об/мин;

— 3, 05 м3/мин;

— 27, 5 кг;

— 335x210x315 мм.

— разбрызгиванием;

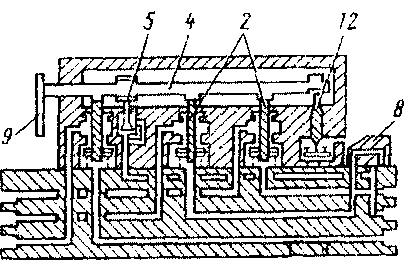

Рис. 31. Компрессор КБ-1В.|По схеме КМ2)

1 — всасывающий клапан; 2 — крышка; 3 — клапанная плита; 4 — поршень с шатуном; 5 — крышка ссььника; 6 — коленчатый вал; 7 — опора вала; 8 — картер в сборе.

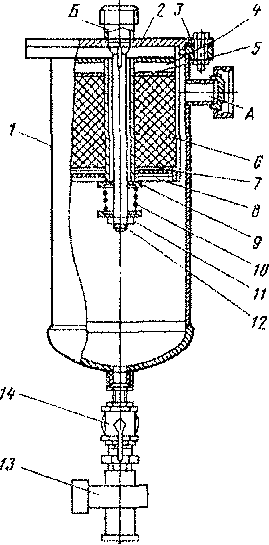

Технические данные воздухораспределителя

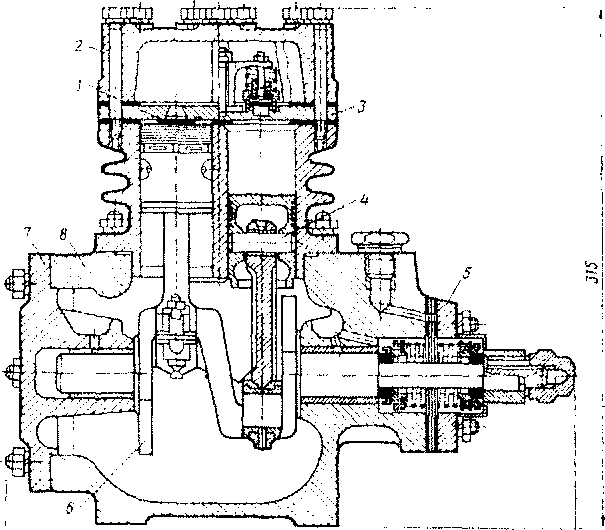

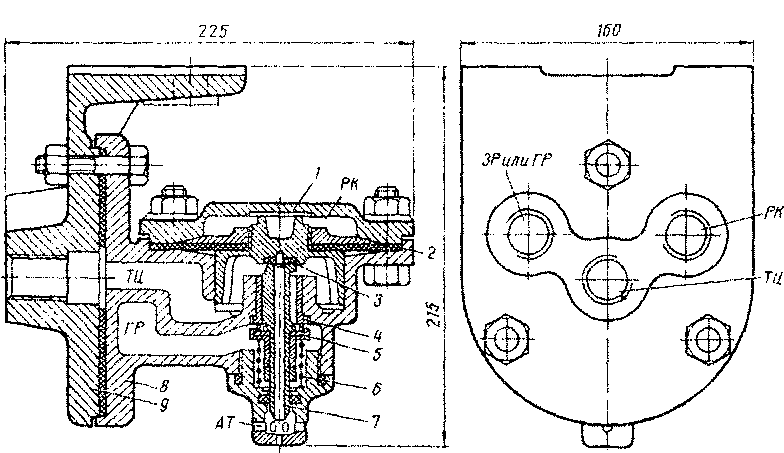

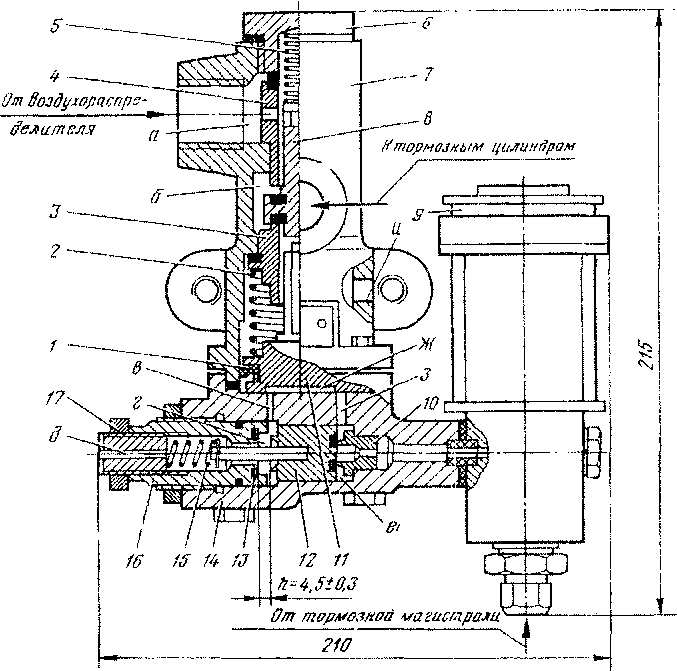

Рис. 32. Воздухораспределитель усл. №483 (По схеме ВР).

1 — двухкамерный резервуар (усл. №295: объём рабочей камеры — 6 л; объём золотниковой камеры — 4,5 л); 2 — магистральная часть усл. №483.000(взаимозаменяема с магистральной частью воздухораспределителя 270.005-1); 3 — переключатель равнинного и горного режимов магистральной части; 4 — переключатель грузовых режимов двухкамерного резервуара; 5 — главная часть усл. №270.023; 6 — выпускной клапан.

К штуцерам ЗР, ТЦ и М подсоединяются соответственно запасный резервуар, тормозная магистраль и магистраль тормозных цилиндров.

Кран машиниста предназначен для управления тормозами поезда и состоит из пяти частей: верхней(золотниковой), средней(зеркало золотника), нижней(уравнительной), стабилизатора(дросселирующего клапана) и редуктора(питательного клапана)

Основные данные крана машиниста:

Номинальное давление в тормозной магистрали

(отрегулированное редуктором) -0,54±0,01 МПа;

Максимальное давление питания — 0,9 МПа;

Габаритные размеры -380 х 363 х 268 м

Масса, не более — 24 кг Номинальное постоянное напряжение в контактной группе — 110 в; Номинальный ток продолжительного режима работы — 2, 5 А; Допустимая электрическая нагрузка на контакты от постоянного тока при Ь/К = 0,01 с (Ь — индуктивность, Гн, К — сопротивление, Ом)

коммутируемой цепи — не более 0, 25 А.

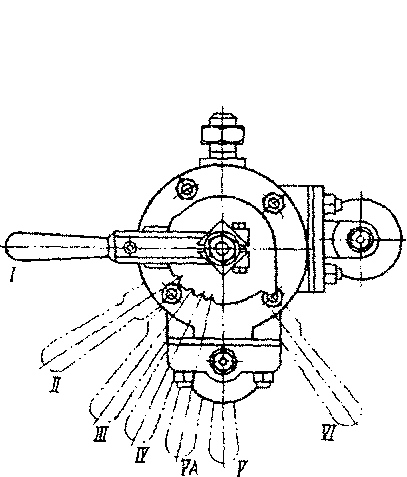

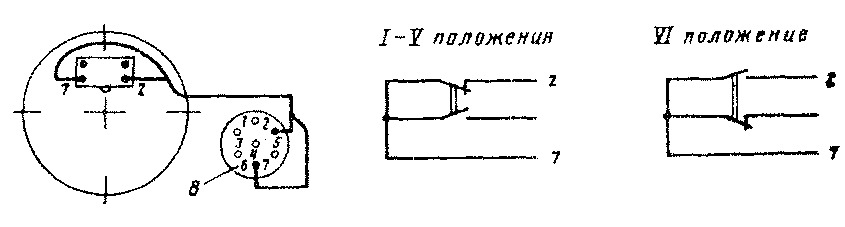

Рис. 33. Положение ручки крана машиниста усл.№395-3

1 — зарядка и отпуск;

II — поездное;

III — перекрыша без питания магистрали;

IV — перекрыша с питанием магистрали;

УА — служебное торможение длинносоставного грузового поезда;

V — служебное торможение;

VI — экстренное торможение.

45

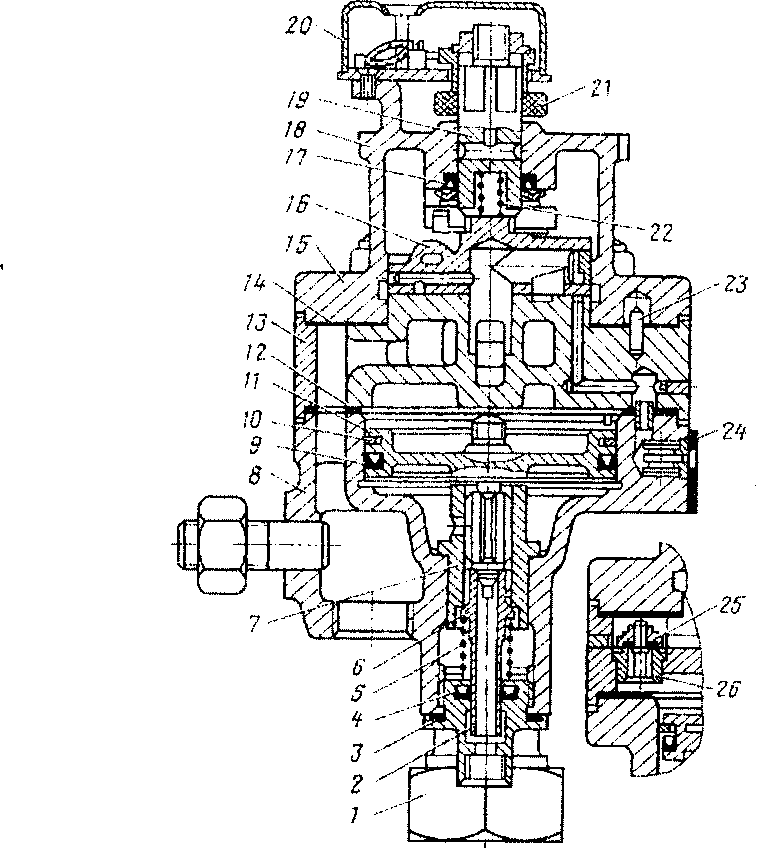

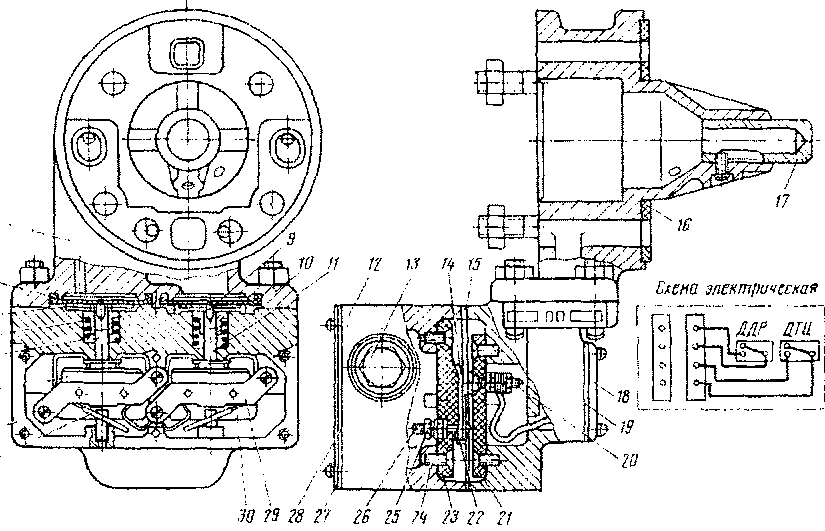

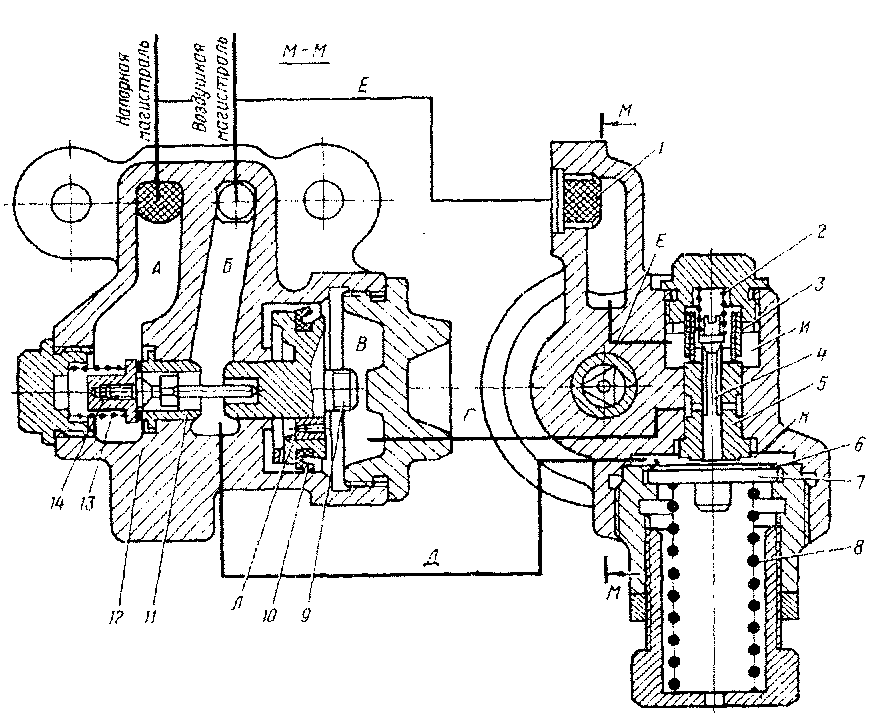

Рис. 34. Разрез крана машиниста усл.№395-3 (По схеме БОЛ)

1 — гайки соединения с трубопроводами; 2 — цоколь; 3 — уплотни тельное кольцо; 4 — уплотнительная манжета; 5 — пружина выпускного клапана; 6 — выпускной клапан; 7 — втулка; 8 — корпус нижней части крана; 9 — резиновая манжета; 10 — латунное кольцо; 11 — уравнительный поршень; 12, 14 — резиновые прокладки; 13 — средняя часть крана(зеркало золотника); 15(18) — крышка крана; 16 — золотник; 17 — манжета; 19 — стержень; 20 — крышка контроллера; 21 — профильная шайба; 22 — пружина; 23 — контрольный штифт для фиксации крышки крана на средней части; 24 — фильтр питательного клапана редуктора; 25 — обратный клапан; 26 — седло обравшого клапана. Ручка крана и пробка для смазывания золотника условно не показана.

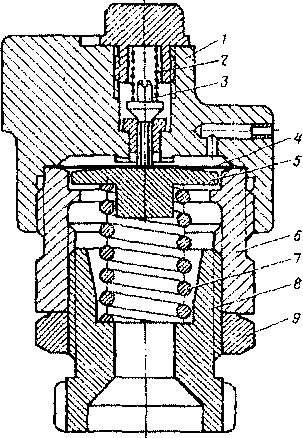

Рис. 35. Разрез редуктора

1 — заглушка; 2 — пружина; 3 — возбудительный клапан; 4 — корпус редуктора; 5 — втулка; 6 — металлическая диафрагма; 7 — опорная шайба; 8 — корпус нижней части; 9 — пружина; 10 — винт; 11 — центрирующая шайба.

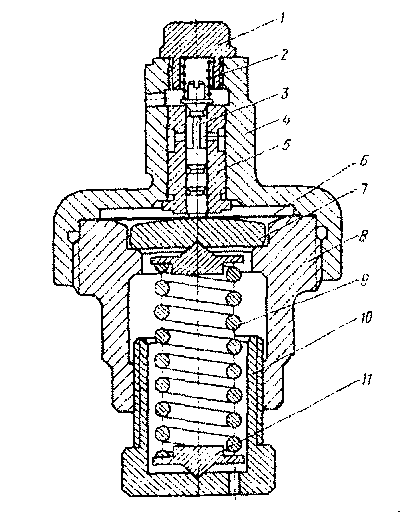

Рис. 36. Разрез стабилизатора

I — корпус; 2 — регулировочная пружина; 3 — клапан; 4 — диафрагма; 5 — упорная шайба; 6 — крышка; 7 — пружина; 8 — регулировочный винт; 9 — контргайка;

Рис. 37. Конструкция электрического контроллера крана усл.

№395.003

1 — удлиннённый стержень ручки; 2 — кронштейн крепления контроллера; 3 — диск; 4 — крышка контроллера; 5 — винты крепления крышки; 6 — кулачок(профильная шайба); 7 — гайка; 8 — резиновое кольцо; 9 — втулка; 10 — шарикоподшипники; 11 — держатели; 12 — микровыключатель; 13 — панели; 14 — зажимы.

Кран №395.000-3 с микровыключателем для привода песочницы и реле выключения тяги в положении экстренного торможения применяется для управления тормозами грузового поезда. Чертёж панели контроллера в сборе №395-350, микропереключатель — МП-210 (№ чертежа 395-340).

Схема работы микровыключателя крана №395.003

Отверстия и выемки в золотнике обозначаются цифрами(1 — 13), а в зеркале — буквами. Для облегчения изучения действия крана машиниста все его рабочие положения изображены в виде схем в одной плоскости, даны изображения золотника и зеркала и приведены обозначения только тех отверстий и каналов, которые участвуют в работе при соответствующем положении рукоятки крана (см. рис.39 — 42).

Рис. 38. Золотник крана машиниста №395-3 (слева) и зеркало золотника (справа)

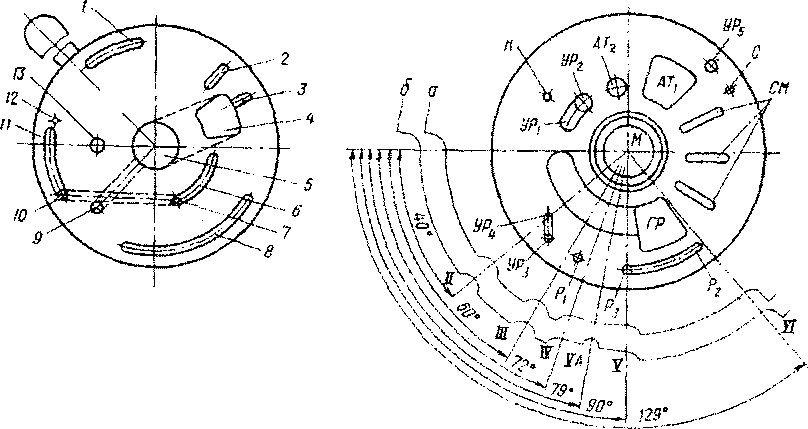

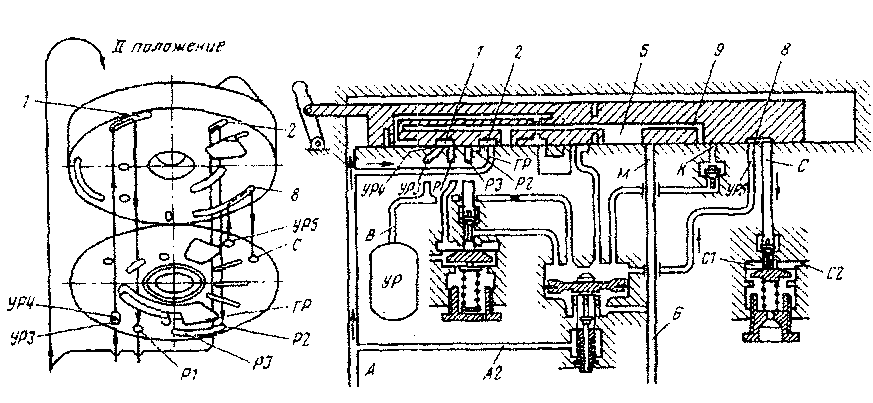

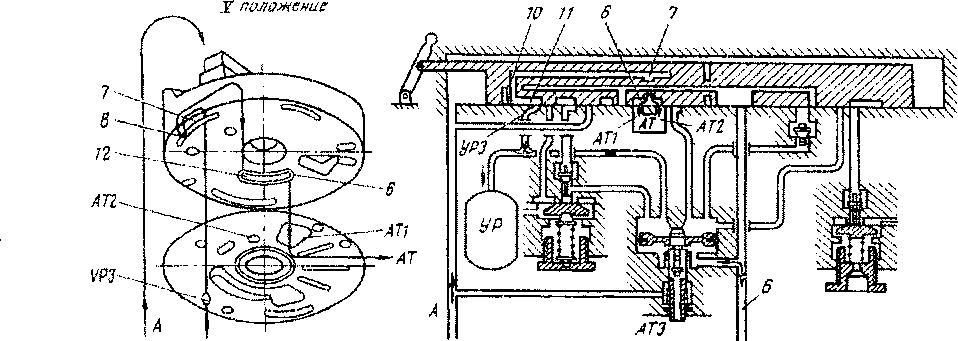

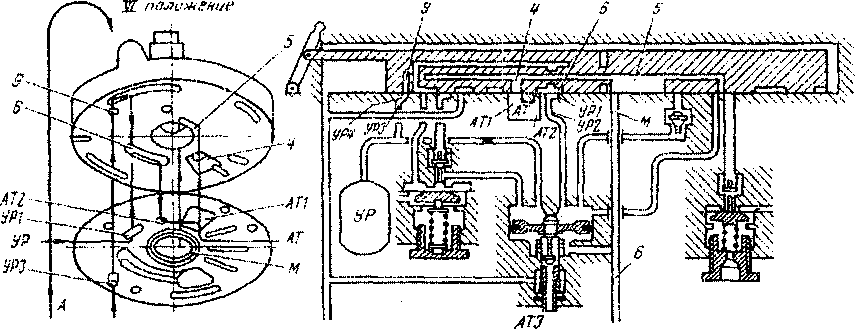

Рис. 39. Схема крана в положении отпуска и зарядки.

Воздух из питательной магистрали А по каналам ГР, 4, 5 и М поступает в тормозную магистраль Б, а через отверстие 13, выемку УР1 и отверстие УР2 — в полость над уравнительным поршнем и далее через калиброванное отверстие Г диаметром 1,6 мм по каналу В в уравнительный резервуар УР.

Повышение давления в полости над уравнительным поршнем происходит быстрее, чем в тормозной магистрали, пожтому поршень опускается, отжимает от седла выпускной клапан и сообщает каналы А2 и Б. Одновременно воздух из питательной магистрали каналами З, Р2 и РЗ поступает к возбудительному клапану редуктора. Полость над уравнительным поршнем через отверстие УР5, выемку 8 и отверстие С сообщается со стабилизатором и далее — с атмосферой.

Прямое сообщение питательной и тормозной магистралей перекрывается. Из питательной магистрали А по каналу ГР через выемки 2 и Р2, отверстие РЗ воздух поступает к возбудительному клапану редуктора. Если давление над диафрагмой редуктора будет ниже того, на которое отрегулирована пружина, диафрагма прогнётся вверх и откроет возбудительный клапан. Воздух через отверстие РЗ и открытый возбудительный клапан редуктора поступит в полость над уравнительным поршнем и далее в уравнительный резервуар по каналу Р1 через выемки 1, УР4 и каналы УРЗ и В. Редуктор автоматически поддерживает установившееся давление в УР в зависимости от затяжки пружины.

Если давление в торм. магистрали ниже, чем в полости над уравнительным поршнем, последний переместиться вниз, а выпускной клапан

Рис. 40. Схема крана в поездном положении с автоматической ликвидацией сверхзарядки.

сообщит каналы А2 и Б — произойдёт питание торм. магистрали и давление в ней будет поддерживаться равным давлению в уравнит. резервуаре, при переводе ручки крана машиниста в положение II после выдержки её в положении I полость над уравнительным поршнем через отверстие УР5, выемку 8 и отверстие С сообщается с полостью С1 стабилизатора и далее — с атмосферой(ниппель с отверстием С2 диаметром 0,45 мм). Давление в уравнит. резервуаре, несмотря на расход воздуха через отверстие С2 стабилизатора, будет поддерживаться редуктором. Так как истечение воздуха через стабилизатор происходит при постоянном давлении в полости С1 над диафрагмой, установленном пружиной стабилизатора, то темп снижения давления в уравнит. резервуаре, а след-но, и в торм. магистрали также постоянный независимо от сверхзарядки и утечки в магистрали.

Положение III — перекрыша без питания тормозной магистрали. В этом положении золотника полость над уравнительным поршнем и уравнительный резервуар УР через обратный клапан, канал К, отверстия 9 и 5 сообщаются с отверстием М и далее с тормозной магистралью Б. Происходит выравнивание давления в уравнительном резервуаре и торм. магистрали.

Положение IV — перекрыша с питанием торм. магистрали. Все отверстия и выемки на зеркале перекрыты золотником, уравнит. резервуар разобщён от торм. и питательной магистралей, установившееся давление в нём и в полости над уравнительным поршнем остаётся неизменным. В

Рис. 41. Положение служебного торможения.

торм. магистрали давление устанавливается и поддерживается равным давлению в уравнит. резервуаре.

Положение VA — служебное торможение длинносоставного грузового поезда. На золотнике добавлено отверстие 12 (см. рис. 38 слева) диаметром 0,7 мм, соединяемое наклонным каналом с выемкой 11. В этом положении разрядка уравнительного резервуара с 0,5 до 0,45 МПа происходит примерно за 30 с и давление в нем при положении VA практически не повышается.

Положение V — служебное торможение. Воздух из уравнит. резервуара в полости над уравнит. поршнем через отверстие УРЗ, выемку 11. калиброванное отверстие 10 диаметром 2,3 мм, отверстие 7(отверстия 10 и 7 сообщены между собой) перетекает в выемку 6, а из неё через отверстия ATI и АТ2 — в атмосферу AT. Скорость понижения давления в уравнит. резервуаре определяют площадью сечения калиброванного отверстия 10: с 0,5 до 0,4 МПа за 4-6 с.

Под избыточным давлением со стороны тормозной магистрали уравнительный поршень перемещается вверх и сообщает тормозную магистраль Б с атмосферой АТЗ. После перемещения ручки крана машиниста из положения V в положение IV или III выпуск воздуха из торм. магистрали в атмосферу будет продолжаться до выравнивания давления в торм. магистрали и уравнительном резервуаре.

Во время прекращения разрядки уравнит. резервуара при нахождении ручки крана машиниста в положении IV происходит повышение давления в УР на 0,02 — 0,03 МПа после служебного торможения

Рис. 42. Положение экстренного торможения.

и на 0,005-0,01 МПа после ступени. Давление в УР повышается вслед-ствии нагревания воздуха и газодинамического удара при резком прекращении выпуска воздуха (момент постановки ручки крана в положение IV). При понижении давления в УР при скорости 0,1 МПа за 30 с давление в УР после полного служебного торможения повышается не более чем на 0,01 МПа.

Положение VI — экстренного торможения. Тормозная магистраль Б через отверстия М, 5 и канал 4, отверстие АТ1 сообщается с атмосферой АТ. Одновременно через отверстие УР2, выемку УР1 и 13, отверстие АТ 2 полость над уравнит. поршнем давление падает быстрее, чем в торм. магистрали, и он перемещается вверх, соединяя тормозную магистраль Б с атмосферой АТЗ. Уравнительный резервуар УР , кроме того, сообщается с атмосферой АТ через отверстие УРЗ, выемку УР4, отверстие 9 и канал 4.

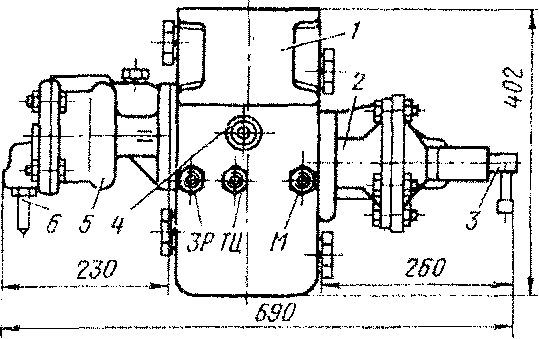

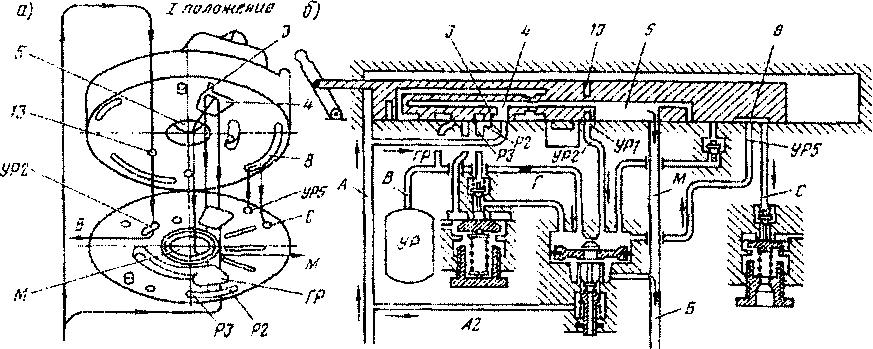

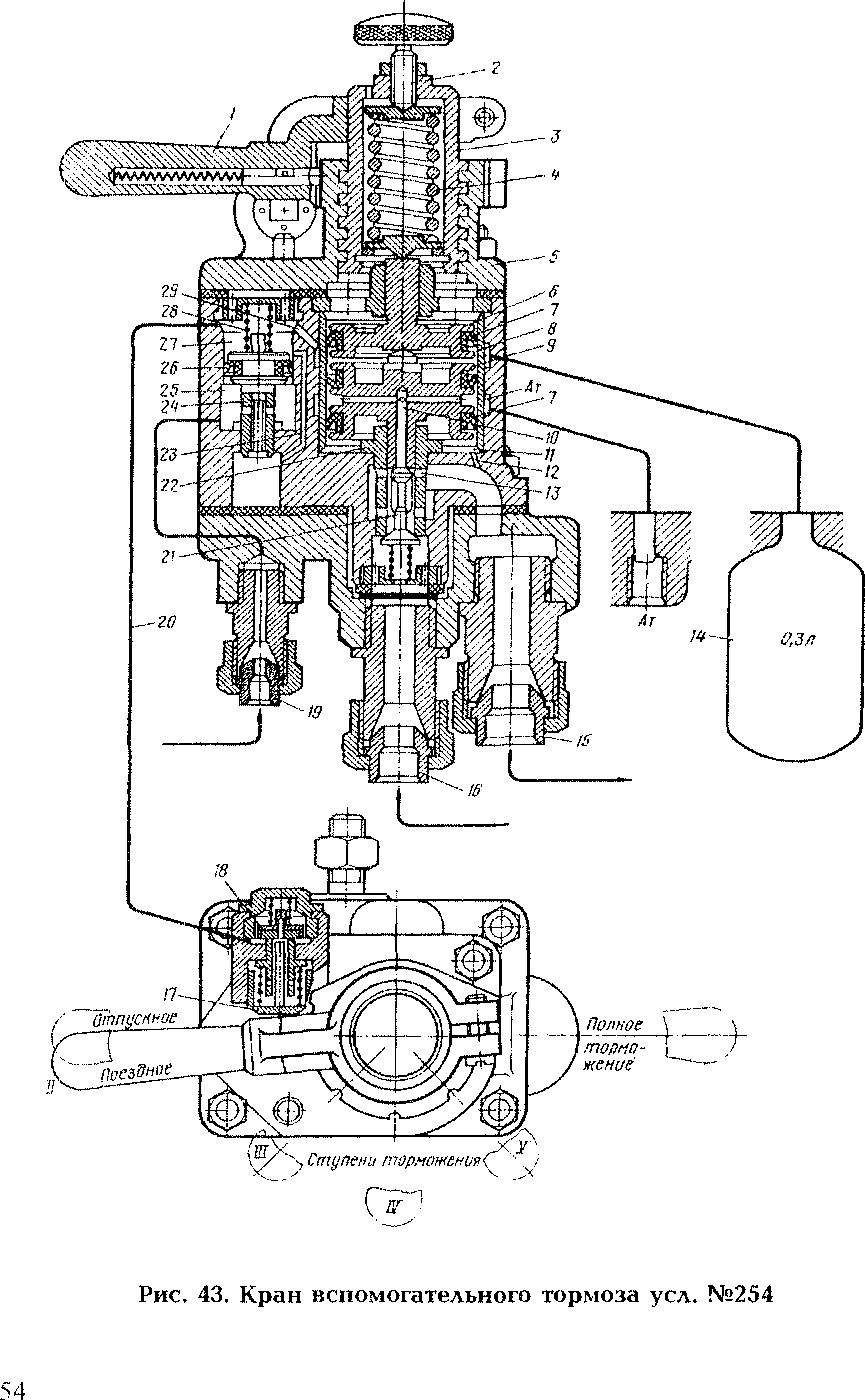

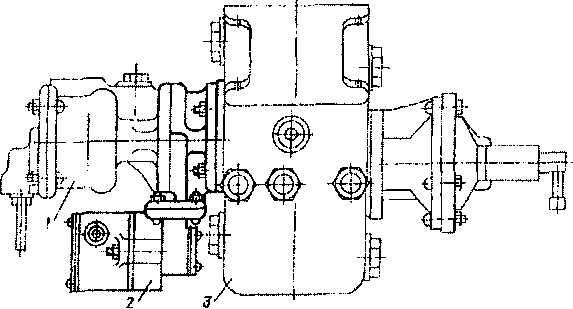

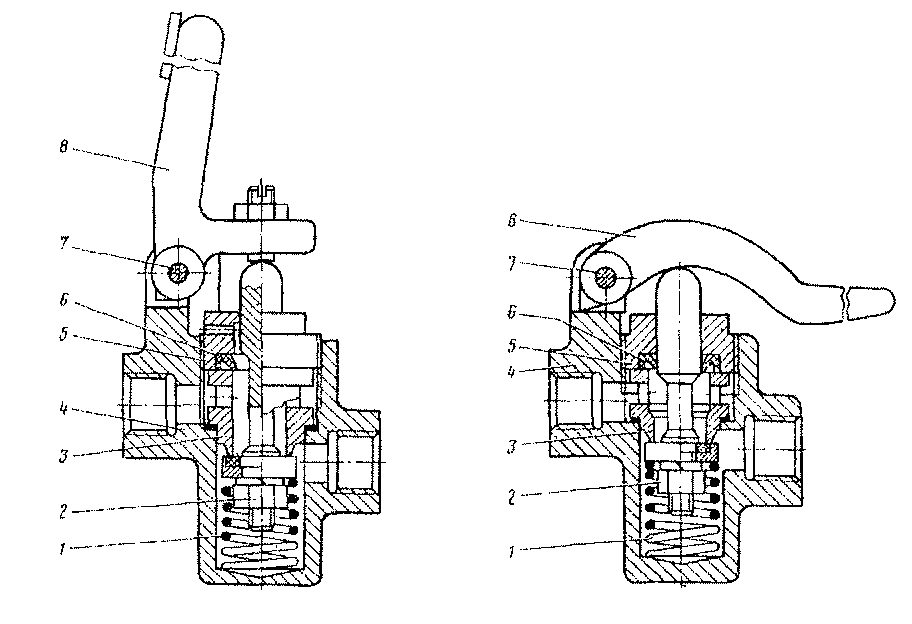

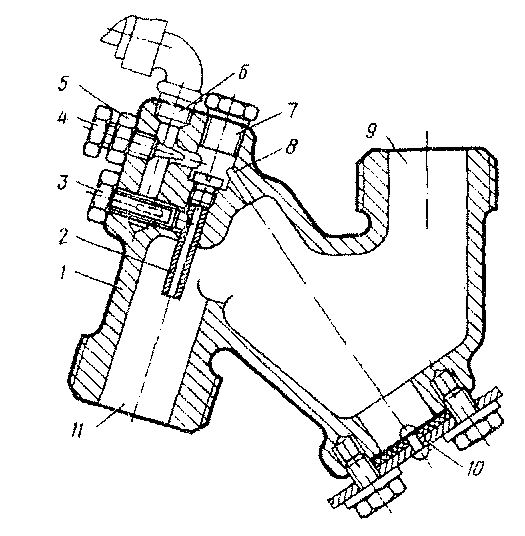

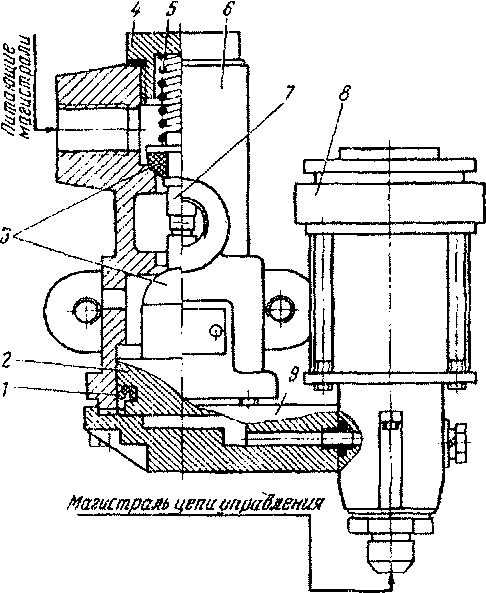

Кран вспомогательного тормоза усл. №254

(по схеме КВТ, см. рис. 43) Служит для управления тормозами локомотива и состоит из трех частей: верхней — регулирующей, с ручкой для независимого управления тормозами; средней — повторителя или реле, осуществляющей впуск или выпуск воздуха из ТЦ электровоза; нижней — плиты для подвода труб и крепления крана.

Краном достигаются ступенчатое торможение и ступенчатый отпуск тормозов электровоза независимо от состояния тормозов в составе; неистощимость действия тормоза электровоза; возможность использования тормоза электровоза в качестве действующего тормоза при следовании в нерабочем состоянии; возможность торможения двух и более локомотивов, соединённых по СМЕ.

Основные технические данные крана: Время наполнения сжатым воздуха ТЦ от 0 до 0,35 МПа, — не более 4 с; Время выпуска воздуха из

ТЦ с 0,35 до 0,05 МПа -13 с;

Масса — не более 11 кг Давление сжатого воздуха в ТЦ по ступеням торможения, МПа:

-I ступень -0,1-0,13

— II ступень — 0,17 — 0,2

— III ступень -0,27-0,3

— IV ступень — 0,37 — 0,4

Верхняя часть крана включает в себя крышку 5, в которую ввёртывается стакан 3, пружину 4, регулируемую винтом 2. Ручка 1 закреплена на стакане. Поршни 6 и 9 уплотнены резиновыми манжетами 7. Поршень 9 имеет осевой и радиальный каналы для сообщения ТЦ локомотива с атмосферой при отпуске тормозов; клапан 21 — две притирочные поверхности. Одна из них притирается к хвостовику поршня 9, другая — к седлу 22.

К нижней части крана, в которой находится дополнительная камера 14(объёмом 0,3 л), сообщённая с полостью между поршнями 6 и 9, присоединяют трубы через наконечники: 19 — от воздухораспределителя, 16 — от напорной магистрали, 15 — от тормозных цилиндров. Отключающее устройство состоит из поршня 24, уплотнённого резиновой манжетой 26, пружины 28, клапана 18 и буфера 17. Верхняя часть крана включает в себя крышку 5, в которую ввёртывается стакан 3, пружину 4, регулируемую винтом 2. Ручка 1 закреплена на стакане. Поршни 6 и 9 уплотнены резиновыми манжетами 7.

Поршень 9 имеет осевой и радиальный каналы для сообщения ТЦ локомотива с атмосферой при отпуске тормозов; клапан 21 — две притирочные поверхности. Одна из них притирается к хвостовику поршня 9, другая — к седлу 22.

К нижней части крана, в которой находится дополнительная камера 14 (объёмом 0,3 л), сообщённая с полостью между поршнями 6 и 9, присоединяют трубы через наконечники: 19 — от воздухораспределителя, 16

— от напорной магистрали, 15 — от тормозных цилиндров. Отключающее устройство состоит из поршня 24, уплотнённого резиновой манжетой 26, пружины 28, клапана 18 и буфера 17.

Ручка крана имеет следующие положения:

I — отпускное (тормоза локомотива находятся в отпущенном состоянии при заторможенных автотормозах поезда);

II — поездное (во время торможения краном машиниста обеспечивается действие автотормоза на локомотиве);

III — VI — тормозные (ТЦ локомотива сообщаются с напорной магистралью).

При торможении краном стакан ввёртывается в крышку 5, пружина 4 сжимается и действует на поршни 6 и 9, которые, опускаясь, отжимают клапан 21 от седла 22. В этом случае воздух из напорной магистрали начнёт перетекать в ТЦ и по каналу 12 перейдёт в камеру 11. Это будет происходить до тех пор, пока в камере не установится давление, несколько превышаквдее усилие пружины 4. Вследствие повысившегося давления в камере 11 поршни 6 и 9 поднимутся, клапан 21 сядет на седло и разобщит цилиндры с напорной магистралью.

Давление в ТЦ будет устанавливаться в зависимости от позиции, в которую поставлена ручка, и поддерживаться постоянным независимо от числа и объёма ТЦ. Для регулирования крана отворачивают винт 2, стаканом 3 устанавливают давление в ТЦ 0,1-0,13 МПа при положении III ручки и 0,37-0,4 МПа при положении VI ручки.

При перемещении ручки в отпускное положение стакан вывёртывается, пружина 4 освобождается, поршни 6 и 9 поднимаются и воздух из ТЦ через каналы 13, 10 и отверстие Ат выходит в атмосферу.

В процессе торможения краном машиниста воздух по трубе, идун!ей от ВР, поступает в камеру 25 и по каналу 23 — в камеру 27. Поршень 24 под усилием пружины 28 отжат в нижнее крайнее положение. Из камеры 27 через калиброванное отверстие 29 воздух начнёт перетекать в камеры 8 и 14. Под давлением воздуха поршень 9 опустится, клапан 21 откроется и воздух из напорной магистрали поступит в ТЦ. Давление в последних установится и будет поддерживаться равным давлению в камере 8 независимо от их числа и объёма.

Клапан автоматически регулирует наполнение ТЦ воздухом из напорной магистрали в соответствии с давлением воздуха в камере 8 над поршнем 9. При отпуске тормоза только локомотива нужно ручку крана переместить в отпускное положение. При этом буфер 17 отожмёт клапан 18 от седла и воздух из камеры 27 по каналу 20 будет выходить в атмосферу. Поршень 24 поднимется, перекроет канал 23 и разобщит камеру 25 с камерой 27. Одновременно через отверстие 29 и камеру 27 по каналу 20 будут разряжаться камеры 8 и 14. Под действием избыточного давления воздуха в ТЦ поршень 9 поднимется, цилиндры по каналам 13 и 10 сообщатся с атмосферой.

Если в процессе торможения поезда требуется произвести ступень отпуска тормоза локомотива, то нужно из камер 27, 8 и 14 выпустить часть воздуха, что достигается кратковременной постановкой ручки крана в I положение, после чего ручка автоматически возвращается во 11. положение.

Блокировка тормозов усл. №367.000А

(По схеме 8р2, см. рис. 44) Предназначена для обеспечения правильного включения тормозной системы электровоза при смене кабины управления, а также для исключения возможности приведения в движение из нерабочей кабины и при незаряженной тормозной магистрали.

Технические данные устройства блокировки тормозов: Рабочее давление — 0,4 — 0,9 МПа;

Габаритные размеры — 33 х 270 х 260 мм;

Масса — 23 кг.

На локомотив выдаётся одна съёмная ручка блокировочного устройства, которая устанавливается в рабочей кабине. В устройстве блокировки тормозов размещён комбинированный кран, который позволяет осуществить экстренное торможение из обеих кабин локомотива.

Рис. 44. Блокировка тормозов усл. №367.000А

На рис.44 и 45: 1 — чугунный кронштейн; 2 — три клапана, перекрывающие питательную, тормозную магистрали и магистраль тормозных цилиндров; 3 — переключатель,4 — эксцентриковый вал; 5 — запирающий поршень; 6 — ручка комбинированного крана; 7 — пробка комбинированного крана; 8 — корпус комбинированного крана; 9 — съёмная ручка блокировки; 10 — электрические контакты, разрывающие цепь управления; 11- корпус контактов; 12 — толкатель;

Рис. 45. Схема работы блокировки тормозов усл. №367.000А

Рис. 46. Пневмоэлектрический датчик №418 (По схеме ЭРв)

1 — провода; 2 — корпус; 3 — микропереключатель; 4 — шток; 5, 22 — пружины; 6 — шайба диафрагмы; 7 — диафрагма; 8 -фланец; 9 — запорное кольцо; 10 — вкладыш; И — направляющая; 12, 18, 27 — крышки; 13 — заглушка; 14, 20 — контакты; 15, 16, 19, 28, 30 — прокладки; 17 — толкатель; 21,23 ■- колодки; 24, 26 — винты; 25 — гайка; 29 — планка.

Пнсвмоэлектрический датчик предназначен для включения электрических цепей сигнализатора обрыва магистрали в зависимости от давления воздуха в каналах дополнительной разрядки воздухораспределителя и ТЦ.

При торможении первым замыкается контакт ДДР, вторым размыкается контакт ДТЦ. При отпуске первым размыкается контакт ДДР, вторым замыкается контакт ДТЦ.

Рис. 47. Установка пневмоэлектрического датчик №418

1 — главная часть воздухораспределителя; 2 — пневмоэлект-рический датчик; 3 — камера воздухораспределителя.

Реле давления 304-2. (По схеме РД1…РДЗ) (См. рис. 48) Реле предназначены для наполнения ТЦ сжатым воздухом и выпуска его в атмосферу в зависимости от изменения давления в управляющей полости. Они применяются на локомотивах с несколькими ТЦ тогда, когда их суммарный объём превышает норму, при которой возможно обслуживание всех ТЦ одним воздухораспределителем.

Основные технические данные:

Давление питания — не более 0,55 МПа;

Габаритные размеры — 227 х 218 х 160 мм;

Масса — не более 15 кг.

Рис. 48. Реле давления 304-2.

1 — крышка; 2 — резиновая диафрагма; 3 — выпускной юіапан; 4 — седло; 5 — питательный клапан; 6 — пружина; 7 — центральный клапан; 8 — корпус; 9 — фланец.

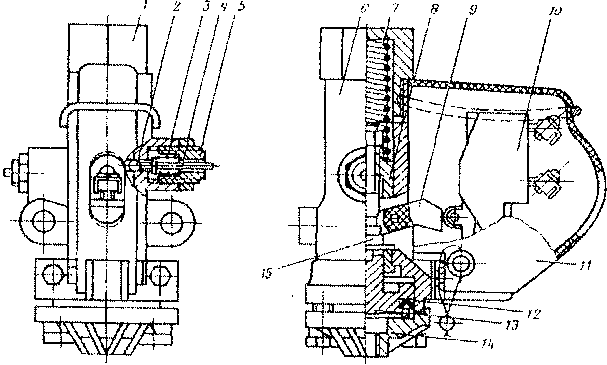

Рис. 49. Пневматический выключатель управления ШВУ). (По схеме *Р1….*Р;>)

1 — пробка; 2 — шарик нижнего фиксатора; 3 — пружина нижнего фиксатора; 4 — толкатель; 5 — зажимная гайка; 6 — корпус; 7 — отключающая пружина; 8 — шток с кольцевой канавкой; 9 — рычаг; 10 — кулачковый контактор; И — кожух; 12 — уплотншпельпая манжета; 13 — поршень; 14 — крышка.

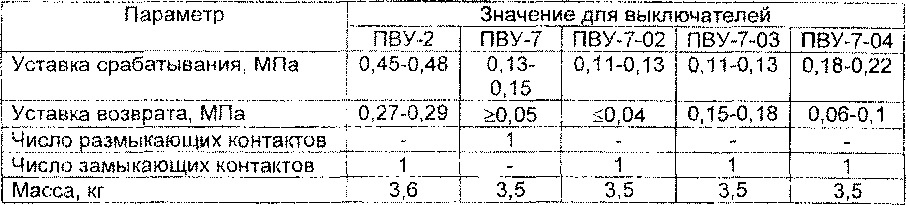

Технические характеристики пневматических выключателей управления

Для всех вышеперечисленных типов П8У:

Рабочее давление сжатого воздуха — 0,65 МПа;

Раствор контактов — 4-6 мм;

Номинальное напряжение контактов — 110 В; Ток:

— длительный по теплу — 16 А;

— номинальный, коммутируемый при постоянной времени 50 мс и напряжении 110В — 1,4А;

— ход штока между фиксированными позициями — 4,5 мм

Исполнение аппарата зависит от установки рычага относительно продольной оси: его поворот на 180° делает ПВУ с замыкающим или размыкающим контактом.

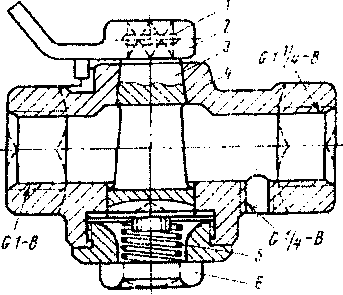

Рис. 50. Кран усл. №377 (По схеме КН48-КН51).

1 — штифт; 2 — ручка; 3 — пробка; 4 — корпус; 5 — пружина; 6 — заглушка.

Технические данные:

Рабочее давление — 1,0 МПа,

диаметр условного прохода — 22 мм,

масса — 3, 28 кг.

Имеет отверстие с резьбой Є1/4 — В для присоединения трубы манометра.

Рис. 51. Кран разобщительный усл.№379 (По схеме КН35….КН47)

1 — штифт; 2 — ручка; 3 — пробка; 4 — корпус; 5 — пружина; 6 -заглушка.

Технические данные: Рабочее давление диаметр условного прохода масса

— 0,8 МПа,

— 20 мм;

— 1, 55 кг

Рис. 52. Кран разобщительный усл. №42-00 (По схеме КН1….КН8)

1 — штифт; 2 — ручка; 3 — пробка; 4 — корпус; 5 — пружина; 6 — заглушка.

Технические данные:

Рабочее давление — 0,8МПа,

диаметр условного прохода — 8 мм,

масса — 0,45 кг.

Рис. 53. Кран разобщительный усл. №383 (По схеме КН10….КНЗЗ, КН56)

1 — штифт; 2 — ручка; 3 — пробка; 4 — корпус; 5 — пружина; 6 — заглушка.

Технические данные:

Рабочее давление — 0,8МПа,

диаметр условного прохода — 15 мм;

масса — 0,99 кг.

Рис. 54. Кран концевой усл. №190 (По схеме КНК1….КНК4)

1 — штуцер; 2 — корпус; 3 — клапан; 4 — прокладочные кольца; 5 — шплинт; 6 — крышка; 7 — палец кривошипа; 8 — ручка; 9 — контргайка;

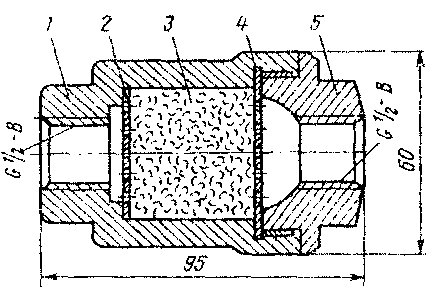

Рис.55. Фильтр усл. №3-114(314) (По схеме Ф1, Ф2, Ф5, Ф7….Ф11)

1 — корпус; 2, 4 — сетчатые шайбы; 5 — крышка; 3 — капроновая нить.

Предназначен для очистки сжатого воздуха, поступающего в пневматические аппараты, от механических примесей.

Рис. 56. Обратный клапан усл. №Э-155 (По схеме К01….К02)

і — цилиндрический клапан (на скользящей посадке); 2 — литой корпус; 3 — седло; 4 — крышка; 5 — кожаная прокладка;

Предназначен для разгрузки клапанов компрессора при его остановке или поломке от давления сжатого воздуха ГР.

Технические данные:

Рабочее давление — 0,6 — 1 МПа;

масса — 4, 31 кг,

габаритные размеры — 162 х 126 х 86 мм.

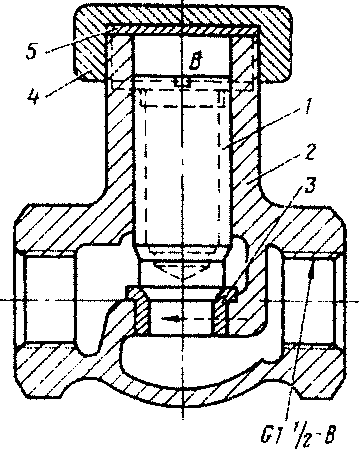

Рис. 57. Переключательный клапан усл. №ЗПК (По схеме КПР1….КПР4)

I — корпус; 2 — поршневой клапан; 3 — уплотнительные прокладки; 4 — крышка; Предназначен для автоматического переключения воздухопроводов в зависимости от направлений действующих на него потоков сжатого воздуха.

Технические данные: Рабочее давление — 0,06 — 0,9 МПа;

масса -1,02 кг.

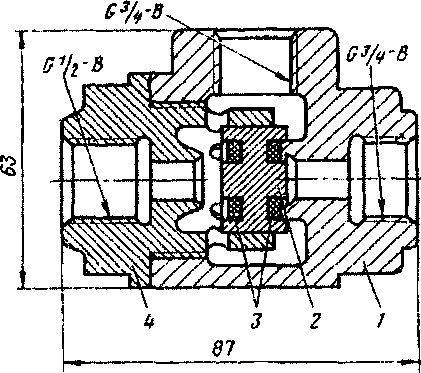

Рис. 58. Клапаны КП52(слева) и КП-51 (справа) (По схеме КПС и КПП1…КПП2)

1 — пружина; 2 — клапан; 3 — втулка; 4 — корпус; 5 — нажимная гайка; 6 — манжета; 7 — ось; 8 — рукоятка.

Предназначены для ручной подачи сжатого воздуха в сигнал и песочницы.

Технические данные Масса клапана — 1, 5 кг.

Рис. 59. Редуктор усл. №348 (По схеме КР1…..КР4)

1 — колпачок; 2 — пружина; 3 — защитный фильтр; 4 — металлический клапан; 5, 11 — втулки, запрессованные в корпус; 6 — диафрагма; 7 — упорная шайба; 8 — напрявляющая пружина; 9 — поршень; 10 — резиновая манжета; 12 — корпус; 13 — пружина; 14 — клапан.

Предназначен для поддержания определённого зарядного давления в магистрали независимо от давления воздуха в ГР, а также для определённого зарядного давления в тормозной магистрали(см. также рис.35). Состоит из возбудительной и питательной частей.

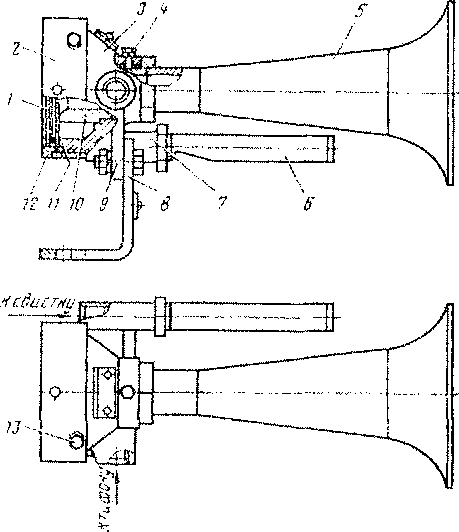

Ревун К -22 (По схеме РВН)

Предназначен для подачи звуковых сигналов с помощью сжатого воздуха.

Частота звучания основного тона (по ГОСТ 12.2.056-81) : тифона -370+10 Гц; свистка — 600-700 Гц; общий уровень звукового давления на расстоянии 5 м от раструба при давлении питающего воздуха 0,8 МПа по ГОСТ 12.2.056-81: тифона — 120+5 дБ; свистка — не менее 105 дБ; давление сжатого воздуха: рабочее — 0,75-0,9 МПа, максимальное — 1 МПа.

Рис. 60. Ревун ТС-22

1 — крышка; 2 — регулировочная гайка; 3 — тифон Т-37-Э; 4,13

— фиксирующие болты; 5 — рупор; 6 — свисток; 7 — корпус; 8

— кронштейн; 9 — прилив; 10 — фасонная втулка; 11 — дисковая мембрана; 12 — резиновое кольцо.

Рис. 61. Форсунка песочницы (По схеме ФШ….ФП12)

1 — литой корпус; 2 — направляющее сопло; 3 — болт; 4 — болт регулировки количества сжатого воздуха, идущего на разрыхление и подачу; 5 — контргайка; 6 — отверстие подачи сжатого воздуха; 7 — пробка; 8 — канал; 9 — горловина приёма песка; 10 — крышка; II — горловина подсоединения направляющей трубы.

Предназначена для дозированной подачи песка из песочницы под колёса электровоза при необходимости увеличения их сцепления с рельсами.

Технические данные Наибольшее допустимое давление воздуха — 0,9 МПа; масса форсунки в сборе — 4,96 кг.

Рис. 62. Регулятор давления АК-11Б (По схеме 8Р7).

7 — подвижный контакт; 2 — неподвижный контакт; 3 — изоляционное основание; 4 — изоляционный кожух; 5 — пружина; 6 — направляющая; 7 — упор; 8 — резиновая диафрагма; 9 — пневматический привод; 10 — рычаг.

Предназначен для автоматического поддержания давления воздуха в питательной магистрали в установленных пределах.

Технические данные регулятора давления:

Номинальное напряжение контактов номинальный ток контактов давление выключения:

нижний предел верхний предел перепад давлений выключения и включения при растворе контактов:

5 мм

10-15 мм Нажатие контактов Раствор контактов

В момент выключения контактов зазор А Масса

Сигнализатор С-04(С-07) Предназначен для определения наличия сжатого воздуха в ТЦ.

Технические данные сигнализатора:

Номинальное давление сжатого воздуха

Номинальное напряжение

Номинальное напряжение

Номинальный режим работы

Давление сжатого воздуха:

при включении при отключении

Раствор контактов

Провал контактов

Категория размещения

Сопротивление изоляции :

То жепосле испытания на теплостойкость

Масса

Рис. 63. Сигнализатор С-04ДС-О7) (По схеме 8Р11…..8Р13).

1 — патрубок для подвода сжатого воздуха; 2 — шайба, предотвращающая утечку воздуха при порче резинового диска 12; 3 — стержень; 4 — контактное устройство; 5 — пружина; 6 — контргайка; 7 — винт регулировки уставки сигнализатора; 8 — специальная гайка; 9 — крышка; 10 — кронштейн; 11 -диск; 12 — резиновый диск; 13 — ограничительная шайба.

Рис. 64. Пневматическая блокировка ПБ-33-02 (По схеме ПБл1….ПБл4).

1 — шток; 2 — цилиндр; 3 — пружина; 4 — дистанционная втулка; 5 — резиновая манжета; 6 — крышка.

Блокировка предназначена для автоматического блокирования дверей ВВК при поднятии токоприёмника.

Технические данные:

Номинальное давление сжатого воздуха — 0,5 МПа;

Ход штока — 24 мм;

Масса — 2 кг

Рис. 65. Камера масловлагоотделите-ля

(По схеме МВО).

1 — корпус; 2 — крышка; 3 — прокладка; 4 — ограничитель; 5, 8 — диски; 6 — кольцо; 7 — сетка; 9 — шайба; 10 -пружина; 11 — гайка; 12 — шплинт; 13 — клапан продувки; 14 — разобщительный кран.

Предназначена для улавливания паров воды и масла (конденсата), образующихся при работе компрессоров.

Рис. 66. Пневматический клапан КП-46 {По схеме У15, У16).

1 — уплотнительная манжета; 2 — поршень; 3 — головка; 4 — пробка; 5 — пружина; 6 — трёхкамерный корпус; 7 — стержень; 8 — электромагнитный вентиль; 9 — крышка.

Клапан предназначен для управления работой тифонов, песочниц.

Технические данные пневматического клапана:

Рабочее давление сжатого воздуха — не более 1,0 МПа;

Номинальное напряжение катушки вентиля — 50 В;

Сопротивление катушки вентиля — 173 (±12…8) Ом;

Ход клапанной системы — не менее 2, 5 мм;

Масса — 5 кг

Описание работы стеклоочистителя:

В выключенном положении золотник 38 левым торцом прижат вентилем 39 к торцу корпуса 33 запорно-регулировочного крана Кр-ЗОВ и перекрывает доступ воздуха, идущего от сети по трубопроводу 32 к пнев-модвигателю стеклоочистителя. Для его включения ручку вентиля 39 вращают против часовой стрелки, при этом золотник 38 отходит от торца осевого канала корпуса 33, а клапан 34 под действием пружины 37 садится в гнездо золотника, закрывая доступ сжатого воздуха к трубопроводу 40 и открывая доступ воздуха к пневмодвигателю по трубопроводу 20.

Рис. §7. Стеклоочиститель С л-440Б с краиом Кр-ЗОВ. (По схеме СОЛІ, СОЛ2).

76

Сжатый воздух по трубопроводам 32 и 20 через отверстия 31 и 21 поступает в полость И, ограниченную фланцами золотника 22 и корпусом распределителя 25. Из полости И сжатый воздух через отверстие 18 и канал 6 поступает в рабочую полость Б корпуса пневмоцилиндра 1, перемещая рейку-поршень 5 справа налево. Воздух, находящийся в полости А, под давлением рейки-поршня 5 выходит по каналу 30 через отверстие 23 в полость К, а затем через отверстие 24, канал 28, отверстие 8 попадает в полость Д, откуда через отверстие 13 в клапане укладки 14, отжав шайбу 12 с пружиной 12, попадает в полость Г и через шлиц 10, отверстие 9, по трубопроводу 40, через отверстия 35, 36 и глушитель 19 выходит в атмосферу.

Перемещение рейки-поршня 5 справа налево происходит до тех пор, пока правое уплотнительное кольцо не перейдёт через перепускное отверстие 7. В этот момент сжатый воздух из полости Б через отверстие 7, полость В и отверстия 15 и 16 попадает в полость Е, перемещая золотник 22 справа налево до упора в пробку.

После перемещения золотника 22 в крайнее левое положение сжатый воздух, поступающий по трубопроводу 20 в полость И, проходит через отверстие 23, канал 30 и попадает в рабочую полость А, перемещая рейку-поршень 5 слева направо. Воздух, находившийся в полости Б, под давлением рейки-поршня 5 выходит через канал 6, отверстие 18 и попадает в полость Ж, а затем через отверстие 17, канал 28 и отверстие 8 в полость Д, откуда описанным выше путём выходит в атмосферу.

Электроблокировочный клапан КП»Э-99-02

Клапан предназначен для отключения пневматического тормоза при рекуперативном торможении.

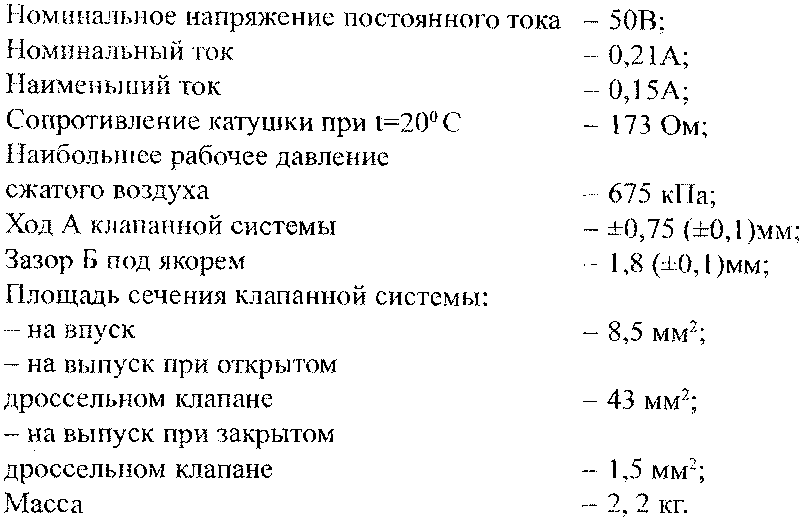

Технические данные клапана:

Номинальное напряжение вентиля

Наибольшее давление в ТМ

Наибольшее рабочее давление,

подаваемое воздухораспределителем в ТЦ

Уставка срабатывания клапана датчика на впуск сжатого воздуха в пневмопривод в диапазоне давлений в ТМ (при этом при включённом вентиле ТЦ сообщены с атм.)

Уставка срабатывания клапана датчика на прекращение подачи сжатого воздуха в пневмопривод при давлении в ТМ ниже

(при включенном вентиле ТЦ

сообщены с воздухораспределителем)

Площадь сечения канала сообщения воздухораспределителя с ТЦ

Площадь сечения канала сообщения

ТЦ с атмосферой

Ход клапана датчика Ъ

Начальное давление сжатого воздуха при испытании клапана на герметичность утечкой сжатого воздуха из резервуата вместимостью 1 л

Давление сжатого воздуха при испытании на герметичность по истечение 5 мин Масса

— 50 В;

— 650кПа;

— 430 кПа;

300-370 кПа;

• 250 кПа;

не менее 70 мм2;

не менее 35 мм2; 4,5 (±0,3) мм;

650 кПа;

585 кПа; 5,86 кг

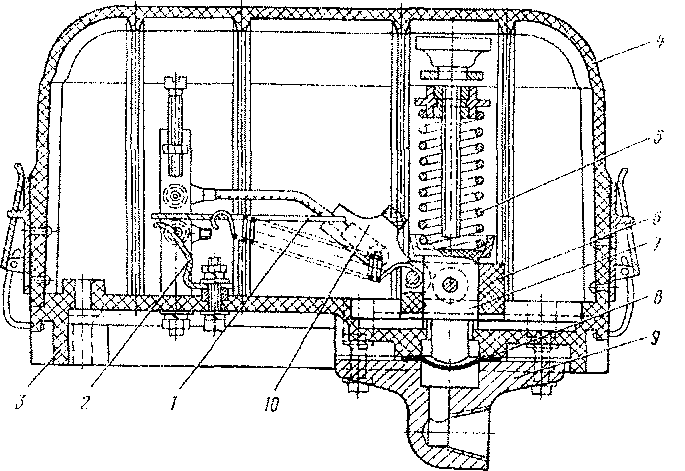

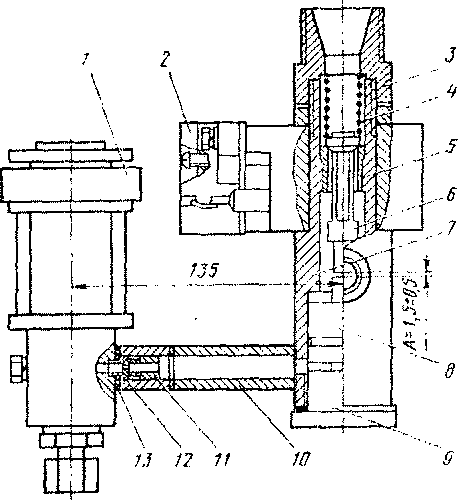

При отсутствии напряжения на катушке вентиля в рабочей камере Ж пневмопривода сжатый воздух отсутствует, под действием пружины поршень смещён в нижнее положение, при этом двухсторонний клапан 8 находится в нижнем положении, перекрыв атмосферное отверстие И.

Камера Б сообщена с камерой А, ТЦ сообщены с воздухораспределителем.

При возбуждении катушки вентиля сжатый воздух воздействует на клапан датчика и, преодолевая усилие пружины, отодвигает его от уплот-

Рис. §8. Электроблокировочный клапан КПЭ-99-02 (По пневматической схеме У19. По схеме электрических аппаратов — 8Рв).

1 — манжета; 2 — пружина; 3 — нижняя втулка; 4 — уплотняющая втулка; 5 — пружина; 6 — пробка; 7 — трёхкамерный корпус; 8 — двухсторонний клапан; 9 — электромагнитный включающий вентиль; 10 — втулка; И — поршень пневматического привода; 12 — цилиндрический клапан датчика давления; 13 — резиновое кольцо; 14 — крышка; 15 — пружина датчика давления; 16 — втулка; 17 — регулировочная втулка.

нительного контура втулки 10. Сжатый воздух попадает в камеру Е питания датчика, что приводит к значительному увеличению усилия, действующего на клапан датчика, поскольку диаметр этого клапана по его внешней цилиндрической части больше диаметра уплотнительного контура втулки. Канал 3, сообщающий камеры Е и М пневмопривода, при этом перекрыт нижней опорной плоскостью поршня. Клапан датчика перемещается влево до упора в резиновое кольцо. При этом камера Г датчика давления разобщается с атмосферой(канал Д).

Сжатый воздух по зазору между клапаном датчика и его посадочным отверстием в крышке через отверстие В поступает в рабочую камеру Ж пневмопривода, воздействует на поршень, смещая его вверх. При этом клапан 8 перемещается вверх до упора с верхней уплотняющей втулкой. Камера Б разобщается с камерой А и сообщается с атмосферой через отверстие И, т.е. ТЦ разобщены с воздухораспределителем и сообщены с атмосферой.

Уставка срабатывания клапана регулируется изменением затяжки пружины датчика втулкой 17.

Клапан продувки КП-110А

Клапан продувки предназначен для спуска конденсата из ГР и возду-хосушителей.

Технические данные клапана:

Рабочее давление сж. воздуха в питательной магистрали То же в цепи управления длительно/импульсно Номинальное напряжение катушки вентиля Наибольшее напряжение для питания нагревателя Сопротивление нагревателя при г =20° С

Сопротивление катушки вентиля при г=20° С

Ход клапана

Зазор А

Масса

— 170 (±13-8) Ом;

— не менее 3 мм;

— 1,5 (±0,5) мм;

— 5,06 кг.

-77 В;

— 750-900 кПа;

-350-675/350-900 кПа;

29,2(±2) Ом;

50 В;

Рис. 69. Клапан продувки КП-110А (По схеме Y12).

Состоит из клапанной системы и пневмопривода, размещённых в корпусе 7, а также электромагнитного вентиля 1. Клапанная система состоит из седла 5 и запорного клапана 6. В нижней камере размещён поршень 8 пневмопривода. Корпус снизу заглушён пробкой 9 с прокладкой.

В нижней камере размещён поршень 8 пневмопривода. Корпус снизу заглушён пробкой 9 с прокладкой. В верхней части закреплён штуцер 3, служащий для подсоединения к ГР. На корпусе под штуцером установлен нагреватель 2, включением которого в зимнее время исключается замерзание конденсата.(При температуре вне кузова выше +3…5° включать запрещается во избежании сгорания элемента).

Электромагнитный вентиль 1 размещён на сухаре 10 и сообщён с под-поршневой камерой привода каналом, в котором установлен обратный клапан 11 с центральным дроссельным отверстием диаметром 1 мм и седло 12. В месте крепления вентиля установлена герметизирующая прокладка 13.

При подаче напряжения на катушку электромагнитного вентиля 1 сжатый воздух поступает в подпоршневую камеру привода; обратный клапан 11, смещаясь вправо, обеспечивает сообщение источника сжатого воздуха и этой камеры без калибровки канала. Поршень 8, перемещаясь вверх, выбирает зазор А, воздействует на запорный клапан и открывает клапанную систему: происходит сброс конденсата из верхней части корпуса и из резервуара через нижний патрубок в атмосферу.

Электромагнитный вентиль токоприёмника ЭВТ — 54Т

Предназначен для дистанционного управления пневмоприводом токоприёмника и обеспечения регулирования времени его подъёма и опускания.

Технические данные вентиля:

Работа клапана:

При подаче напряжения на катушку 8 якорь 5 под действием электромагнитных сил притягивается к стойке 7 и, воздействуя на впускной клапан 17 и дроссельный 21, перекрывает сообщение с атмосферой цилиндра пневмопривода токоприёмника.

Одновременно по каналу между шайбой 18 впускного клапана и нижним уплотнительным буртом втулки 9 открывается доступ сжатого воздуха в привод по каналу А. Время наполнения пневмопривода будет определяться площадью сечения впускного канала Б в корпусе 11 калибровочного клапана.

При снятии напряжения с катушки 8 подвижная система вентиля под действием пружины 16 и рабочего давления во впускной камере переместится вверх и шайбой 18 перекроет сообщение цилиндра привода с источником сжатого воздуха. Одновременно откроется выпускной канал и воздух из пневмоцилиндра начнёт выходить в атмосферу. В начальный момент, когда усилие сжатого воздуха на нижний торец клапана 21 будет больше, чем усилие, создаваемое пружиной 22, этот клапан сместится

Рис. 70. Электромагнитный вентиль токоприёмника ЭВТ — 54Т (По схеме У1, Y2).

1 — гайка; 2 — крышка; 3 — изолятор; 4 — фланец; 5 — якорь; 6 — шток; 7 — стойка; 8 — катушка вентиля; 9 — втулка; 10 — корпус клапанной коробки; 11 — корпус устройства регулирования времени; 12 — вывод; 13 — шинки; 14 — гайка, фиксирующая болт 15 от отворачивания; 15 — болт; 16 — пружина; 17 — впускной клапан; 18 — шайба впускного клапана; 19 — шпилька; 20 — шайба; 2.1 — клапан; 22 — пружина; 23 — шайба выпускного клапана; 24 — выпускной клапан; 25 — рычаг; 26 — регулировочная втулка; 27 — стопорное кольцо.

вверх до упора в шайбу 23 выпускного клапана 24. Сообщение пневмопривода с атмосферой будет происходить по каналу, образованному между нижним торцом клапана 21 и уплотнительным верхним буртом втулки 9.

Площадь сечения этого клапана эквивалентна площади сечения канала А, что обеспечит быстрый выпуск сжатого воздуха в атмосферу. В результате этого происходит быстрый отрыв полоза токоприёмника от контактного провода. По мере уменьшения давления сжатого воздуха в приводе токоприёмника и достижения равенства сил, действующих на клапан 21, последний переместится вниз до упора во втулку 9. Дальнейший выход сжатого воздуха в атмосферу значительно замедлится, так как он будет осуществляться через щель с малой площадью сечения, образованную между внутренним отверстием клапана 21 и шпилькой 19. Это обеспечит плавное опускание подвижных частей токоприёмника на амортизирующее устройство.