ГЛАВА 3. ОПИСАНИЕ КОНСТРУКЦИИ ЭЛЕКТРОВОЗА

3.1. Механическое оборудование

Локомотив состоит из двух секций, соединённых между собой автосцепкой. Каждая секция имеет кузов и три двухосные бесшкворневые тележки. Ударно-тяговые приборы установлены на кузове. Механическая часть рассчитана на эксплуатацию электровоза на пути, имеющем следующую характеристику:

— тип рельса — Р65;

— балласт — щебёночный;

— число шпал на 1 км пути — 1840 шт.;

— минимальный радиус кривых — 300 м.

Тележка имеет следующие технические данные:

— длина

— ширина

— база

— масса(с ТЭД)

— число осей

— подвешивание ТЭД

— рессорное подвешивание

— тормозная система

— 4700 мм;

— 2830 мм;

— 2900 мм;

— 22 143 кг;

— 2;

— опорно-осевой;

— индивидуальное, на каждую буксу;

— рычажная

с двусторонним нажатием чугунных колодок на бандаж.

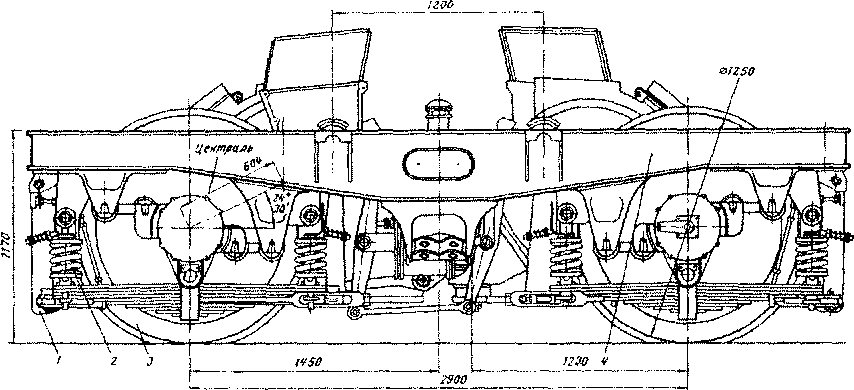

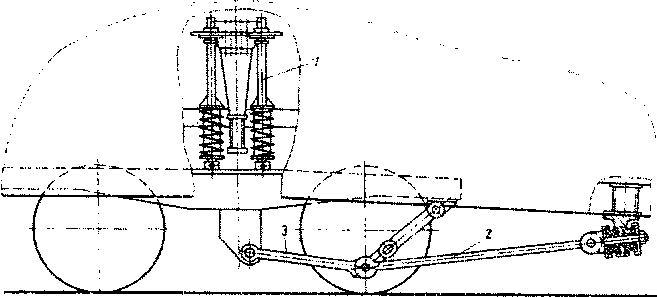

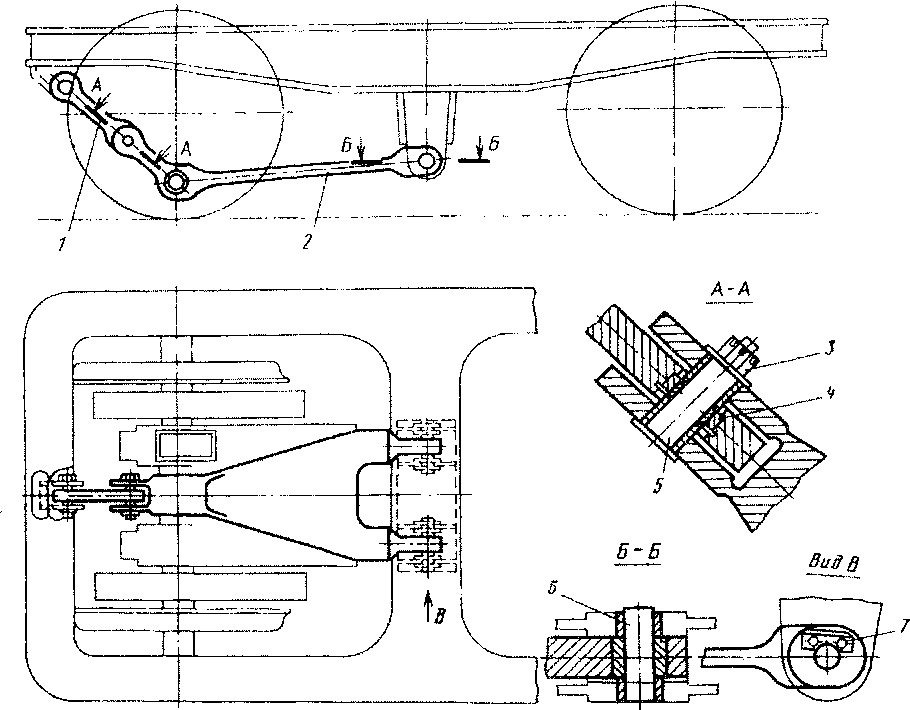

Рис. 2. Крайняя тележка электровоза.

Рис. 3. -редняя тележка электровоза.

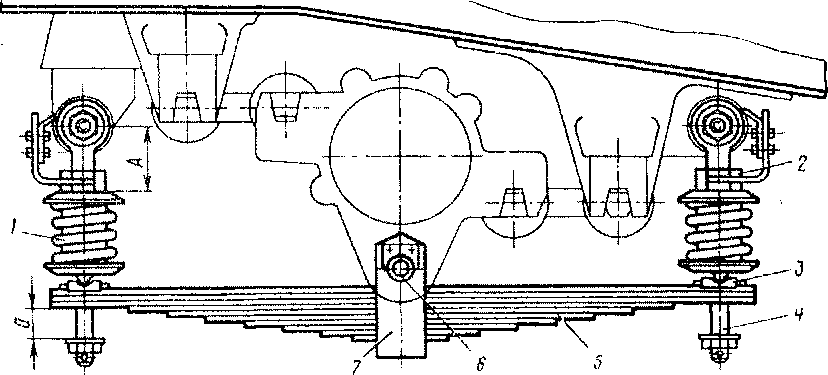

1— тормозная рычажная передача, 2 — рессорное подвешивание, 3 — колёсная пара с ТЭД, 4 — рама тележки.

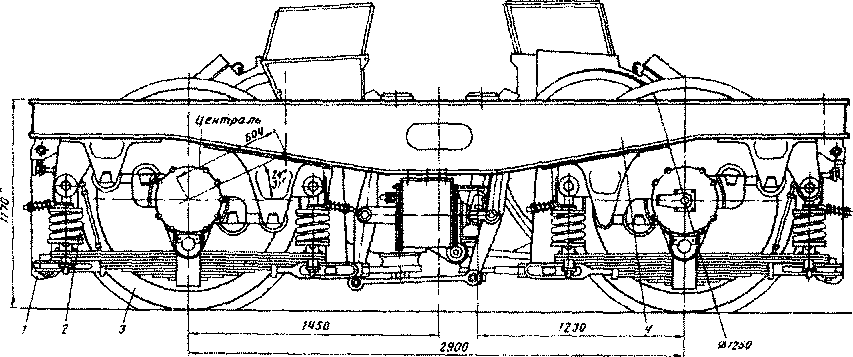

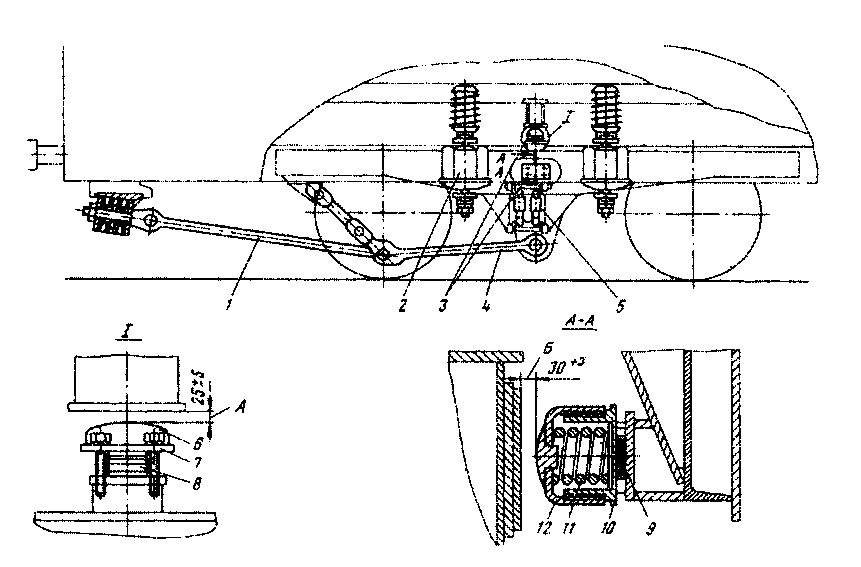

Рис. 4. Рамы крайней, передней по ходу тележки.

1 — тяги продольной связи тележки с кузовом; 2 — концевые брусья; 3 — малые буксовые кронштейны; 4 — боковины; 5 — большие буксовые кронштейны; 6 — накладки под горизонтальные ограничители и рёбра опор люлечного подвешивания; 7 — бобышки крепления тормозных цилиндров; 8 — проушины для транспортировки рамы; 9 — средний брус; 10 — кронштейн подвески ТЭД; 11 — кронштейны вертикального ограничителя; 12 — кронштейны гасителей колебаний; 13 — опоры люлечного подвешивания; 14, 15, 16, 17 — кронштейны тормозной системы.

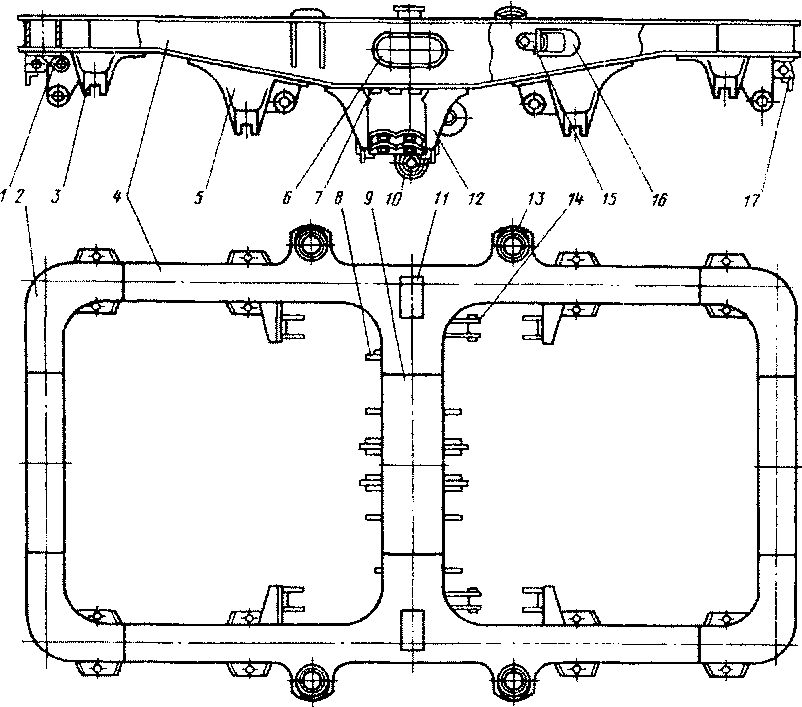

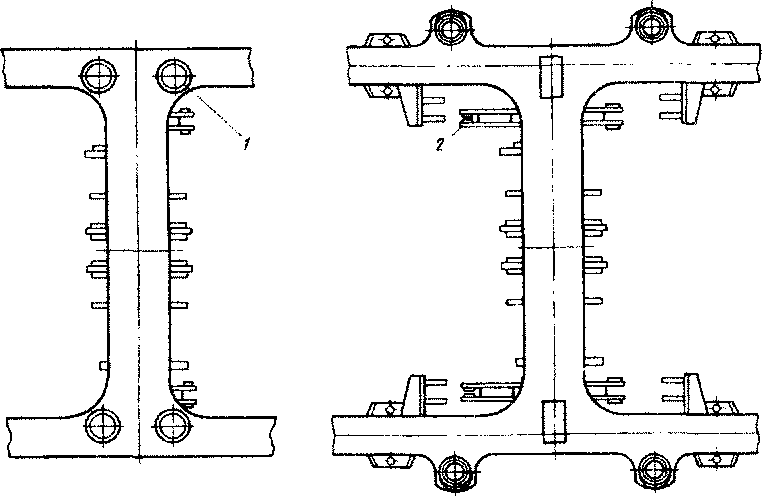

Рис. 5. Рамы средней(слева) и крайней, задней по ходу (справа).

1 — накладки под качающиеся опоры кузова; 2 — кронштейны рычажной системы ручного тормоза.

19

Характеристики подвешивания:

— жёсткость листовой рессоры, Н/мм — 1246;

— жёсткость одной пружины, Н/мм — 2747;

— эквивалентная жёсткость на одно колесо, Н/мм -1015;

— статический прогиб пружины — 17 мм;

— статический прогиб рессоры — 68,5 мм;

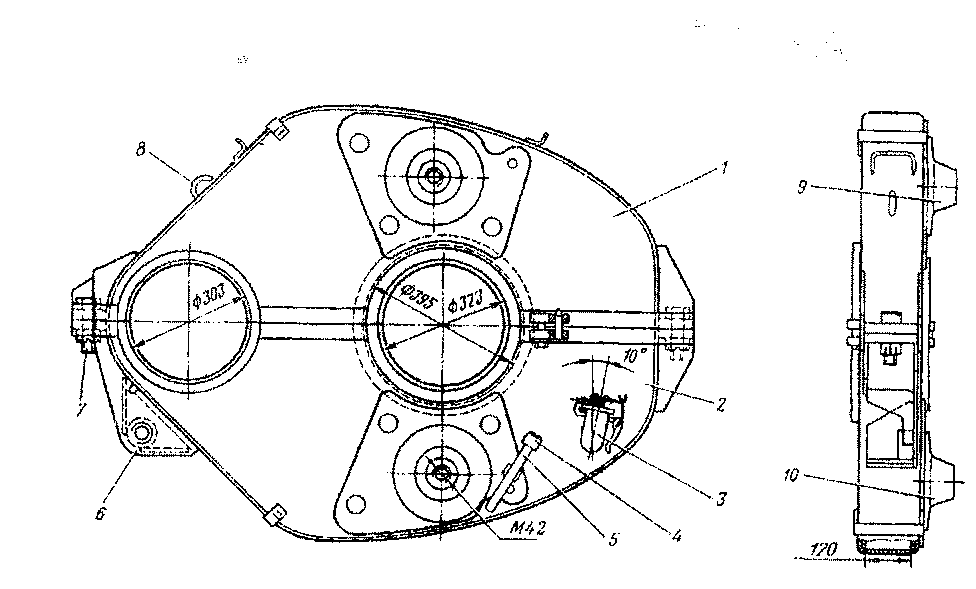

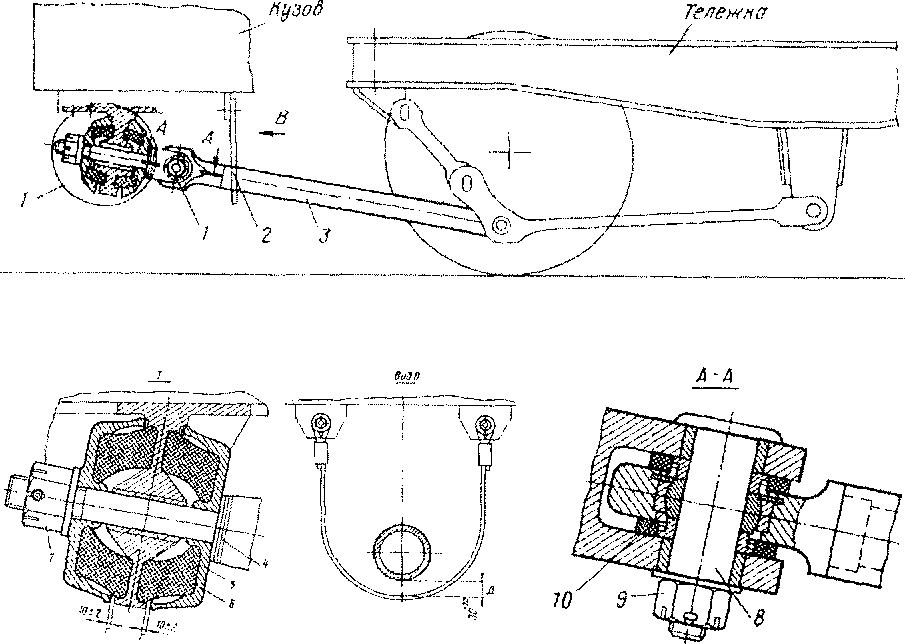

Рис. 7, Рессорное подвешивание.

1 — витые цилиндрические пружины (пруток диаметром 42 мм из стали 60-2ХФЛ, наружный диаметр — 204 мм); 2 — гайка; 3 — прокладка; 4 — стойка; 5 — листовая рессора (10 листов 16 х 120 мм); 6 — валик подвешивания к буксе; 7 — хомут подвески.

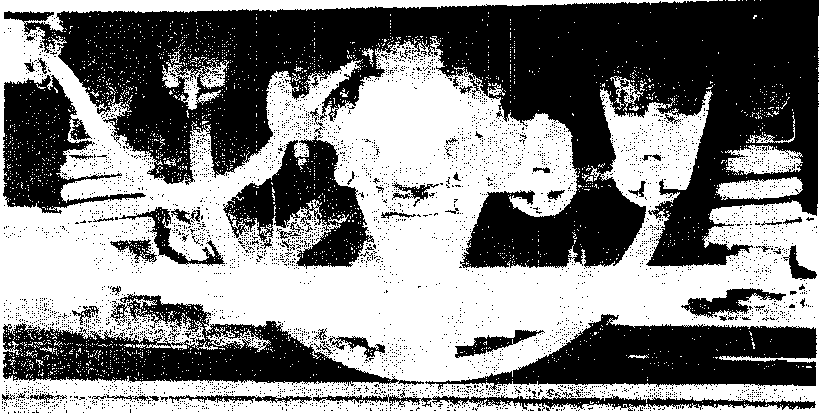

Рис. 8. Рессорное подвешивание оси №10 (ВЛ15-018). Буксовый узел с токоотводящим устройством (см. раздел З.З.).

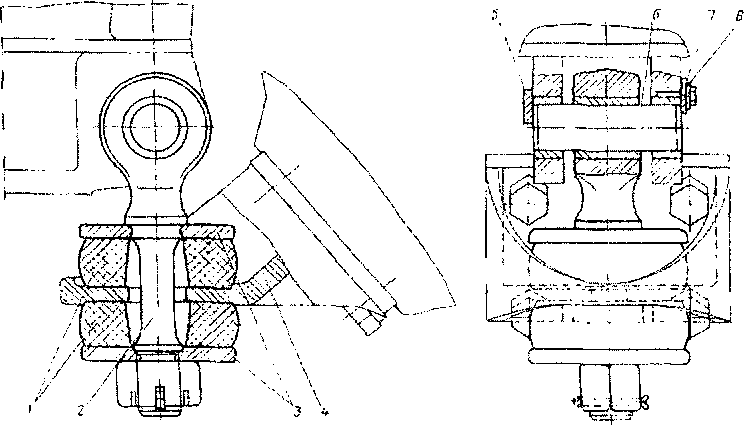

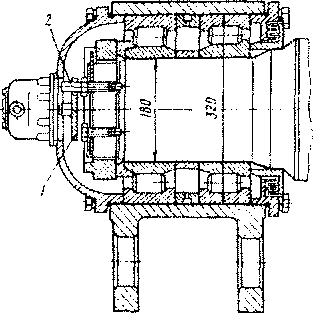

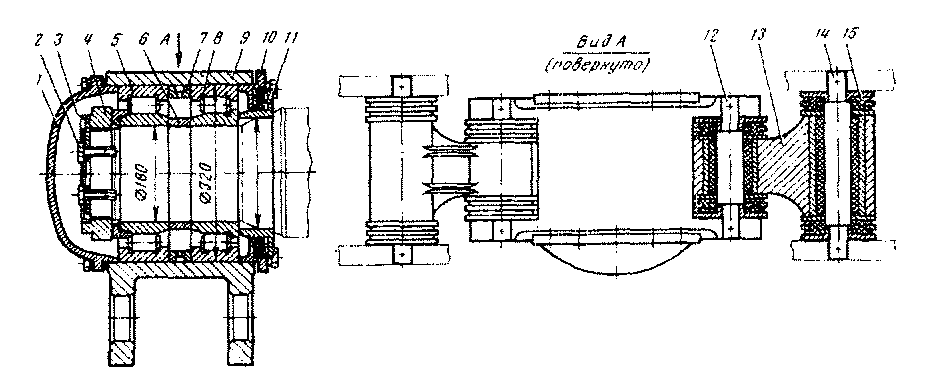

Рис. 9. Опорно-осевая подвеска ТЭД.

1 — резиновые шайбы; 2 — подвеска(поковка -т. 45); 5, 7 — предохранительные планки; 3 — диски; 4 — кронштейн ТЭД(-отливка -т. 20Л); 6 — плавающий валик(-т. 45); 8 — стопорная планка;

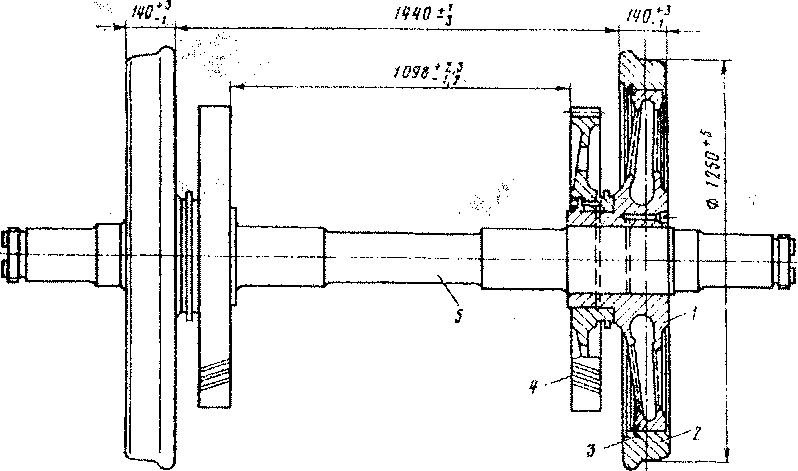

Рис. 10. Колёсная пара.

1 — колёсный центр (коробчатый, отлит из Cm 25Л-Ш. В собранном состоянии напрессовывается на ось усилием 1100-1500 кН.); 2 — бандаж(изготовлен из специальной стали ГО-Т 398-81, размеры выполнены по ГО-Т 3225-80, профиль — по ГО-Т 11018-87. Посажен на обод колёсного центра в горячем состоянии при температуре 250-320°); 3 — стопорное кольцо (сталь специального профиля по ГО-Т 5267.10 — 78); 4 — зубчатое колесо(Изготовлено из цельнокатанной поковки из -т. 55 ГО-Т 1050-74. Напрессовано на ступицы центров с усилием 50-80 тс. Шестерня изготовлена из поковки -т. 20ХНЗА с последующей нитроцементацией и закалкой); 5 — ось (см. рис.

ч);

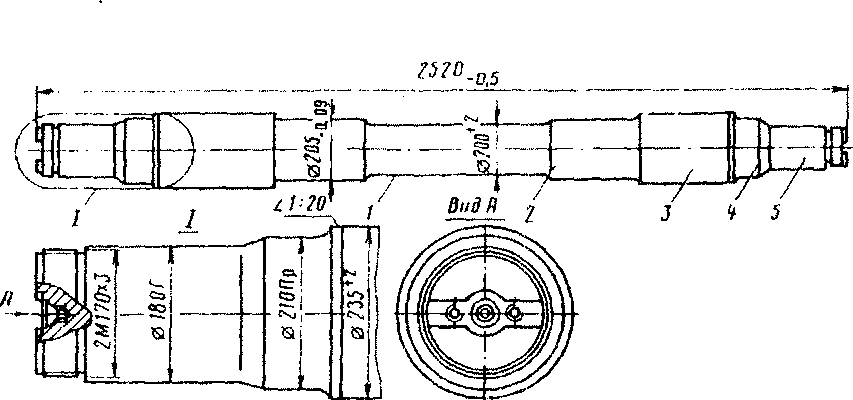

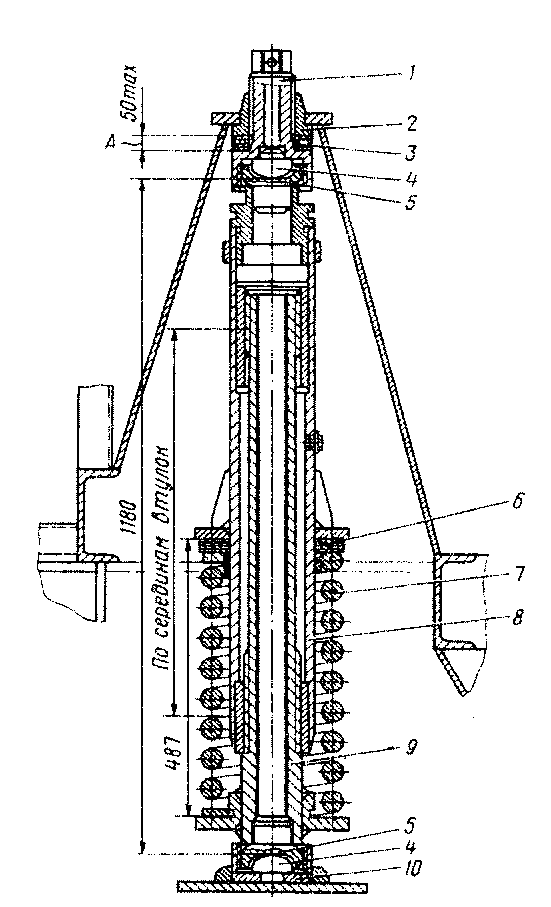

Рис. 11. Ось колёсной пары.

1 — средняя часть; 2 — шейки моторно-осевых подшипников; 3 — подступичные части; 4 — предподступичные части; 5 — буксовые шейки.

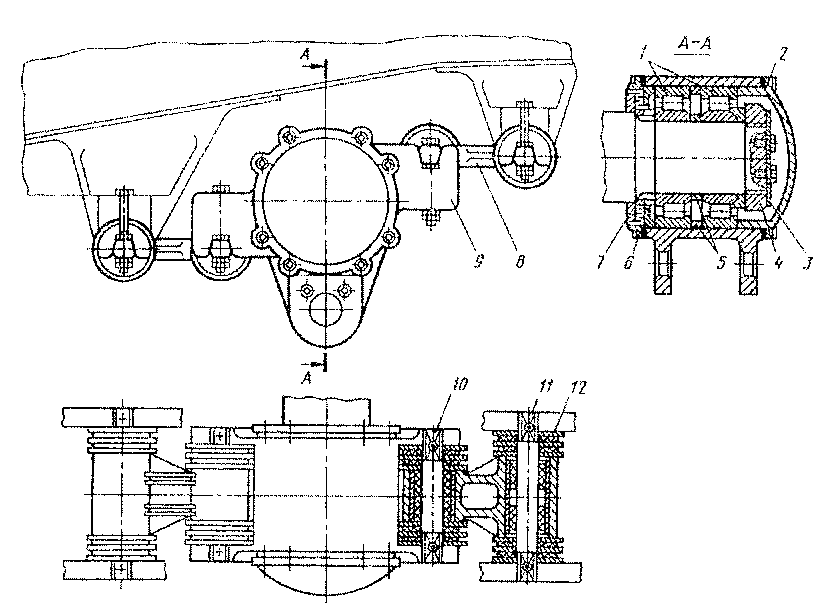

Рис. 12. Буксовый узел (см. фото на рис. 8).

1- роликовые подшипники, 2 — крышка с уплотнением из 2- 3-х витков шпагата или резинового кольца круглого сечения). 3 — стопорная планка; 4 — гайка, стягивающая внутренние кольца подшипников; 5 — дистанционные кольца; 6 — внутренняя крышка; 7 — кольцо; 8 — поводки; 9- корпус буксы с четырьмя приливами (-таль 25Л-1І); 10, 11 — резинометаллические ва-лшш1 12 — шайбы.

-мазка — ЖРО (ТУ 32 ЦТ520-83) в количестве на каждую буксу 3,5 — 4 кг.

Рис. 13. Букса.

1 — передняя крышка; 2 — болты М16 крепления стопорной гайки; 3 — стопорная планка; 4 — гайка кольца наружного подшипника; 5. 8 — роликовые подшипники (Тип 3052536ЛМ, 3042536АМ размера 320 х 180 х 86 мм, осевой разбег — не более 0,5 — 1,0 мм, радиальный зазор — 0,145-0,210 мм); 6, 7 — дистанционные кольца; 9 — корпус буксы; 10 — крышка, 11 — кольцо. Буксы колёсных пар с правой стороны по направлению движения имеют передние крышки с фланцами для установки на первой колёсной паре червячного редуктора привода скоростемера, с левой — тахогенератора.

Рис. 14. Букса с тахогенератором.

1 — поводковая вилка; 2 — поводок.

(О тахогенераторе подробно — см. главу 3.3., рис. 152, стр. 155)

Рис.15. Кожух зубчатой передачи.

1,2 — верхняя и нижняя половины, сваренные из листовой стали и не подлежащие разукомплектованию, т. к, подгоняются как одно целое; 3 маслёнки для заливки масла в кожух (Осернён-ная смазка ТУ32 ЦТ 551-84 зимой — 3, летом — Л, количество — 4,2 кг); 4 — гайка, закрывающая масломерную трубку; 5 — масломерная трубка с указателем; 6,9,10 — бобышки; 7 — болт (два болта по торцам — МЗО, три болта М16 по сторонам больших горловин. Под болты устанавливаются пружинные шайбы из -т. 45); 8 — трубка, выравнивающая давление внутри кожуха с атмосферным;

Основные данные тормозной системы:

— расчётное давление в ТЦ

— нажатие тормозных колодок на одну пару —

— действительный тормозной коэффициент —

— давление тормозных колодок на бандаж

— Передаточное число

— диаметр ТЦ —

— выход штока установочный

— выход штока допустимый —

Выход штока тормозного цилиндра регулируют изменением длины тяг 21 посредством винта. При исчерпании возможности регулирования выхода штока винтом, осуществляют ступенчатое регулирование перестановкой валиков в отверстиях тяг 21. Для регулировки равенства зазоров между колодками и бандажами служат болты 1. Предельная разность зазоров на каждой тележке не более 5 мм. Зазоры между бандажом и колодками по концам каждой колодки регулируют при помощи гаек 3 на крюках 2; причём больший зазор должен быть на нижнем конце колодки.

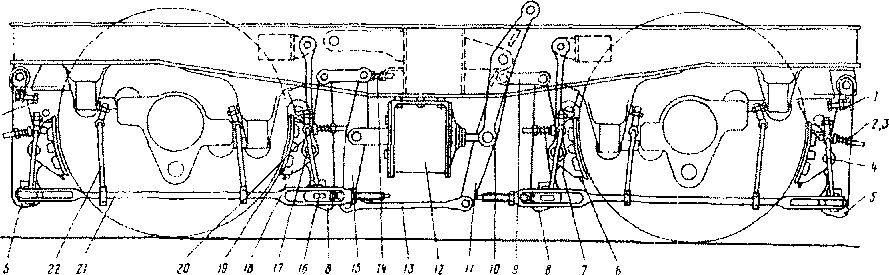

Рис. 16. -хема тормозной рычажной передачи тележки.

1 — болт; 2 — крюк; 3 — гайка; 4, 17 — валики; 5 — подвеска крайняя; 6 — чека; 7, 10 — подвеска; 8 — подвеска средняя; 9 -планки; 11, 15 — балансиры; 12 — тормозной цилиндр (ТЦ); 13 — тяга; 14 — упорный болт; 16 — поперечина; 18 — башмаки; 19 — тормозные колодки; 20, 22 — тросы; 21 — тяга.

27

Кузов электровоза

Технические данные кузова:

— Длина одной секции по осям автосцепок — 22530 мм;

— длина по буферным брусьям — 21310 мм;

— ширина по раме кузова — 3240 мм;

— ширина по боковым стенкам — 3180 мм;

— высота от УГР до верха крыши — 4250 мм;

— усилие, на которое рассчитана рама кузова — 2940 кН. (сжимающее усилие, приложенное по оси автосцепки)

Конструкция путеочистителя, закреплённого на переднем буферном брусе рамы кузова, рассчитана на продольное усилие 120 — 140 кН, приложенное к его нижней кромке.

Ручной тормоз каждой секции предназначен для удержания одиночно стоящего электровоза на спуске с уклоном 30%0, расположен в торцевом отсеке с каждой стороны и приводит в действие тормозную систему задней по ходу движения тележки.

Рис. 18. Рабочее место машиниста электровоза.

Рис. 17. Межсекционное скрепление электровоза.

На торцевых стенках кузова и крыши закреплены главные резервуары объёмом 250 л каждый, под кузовом — воздухораспределители и запасные резервуары. На правом заднем торце секции «А» видны краны продувки главных резервуаров для удаления конденсата.

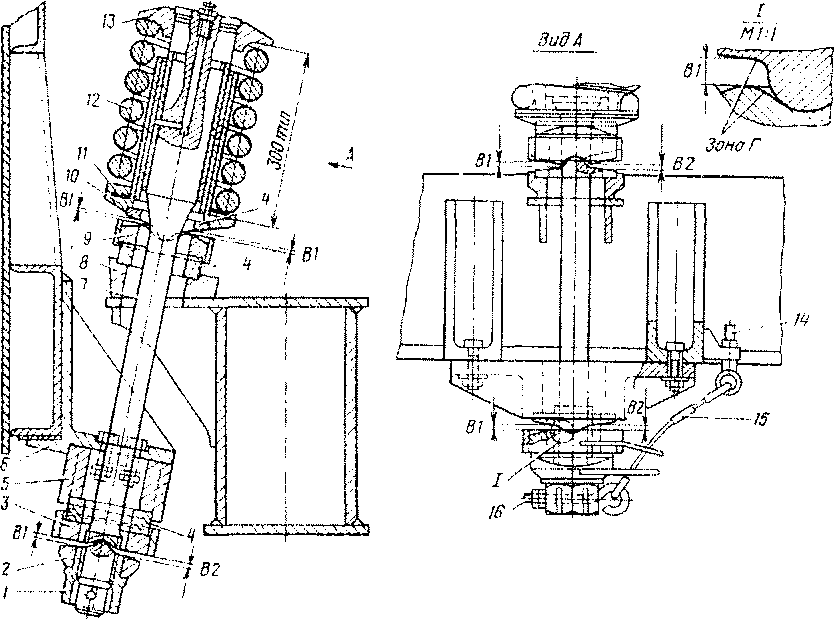

Рис. 19. -вязи кузова с крайними тележками.

1 — наклонная тяга; 2 — люлечное подвешивание; 3 — упоры; 4 — тяговые устройства тележек; 5 — гасители колебаний; 6, 7 — фланцы вертикального упора; 8 — регулировочные прокладки вертикального упора для поддержания зазора А; 12 — крышка горизонтального упора; 11— пружина; 10 — корпус; 9 — регулировочные прокладки для поддержания зазора Б.

Рис. 20. -вязи кузова со средней тележкой.

1 — опора кузова; 2 — наклонная тяга; 3 — тяговое устройство тележек.

Технические характеристики люлечного подвешивания: статическая нагрузка на пружину — 68,7 кН;

прогиб пружины под статической нагрузкой — 77 мм;

жёсткость пружины люлечной подвески — 0,893 кН/мм;

жёсткость горизонтального упора -1,8 кН/мм;

Рис. 21. Люлечное подвешивание.

1 — гайка крепления нижнего шарнира; 2, 4 — опоры; 3 — прокладка; 5 — балансир; 6 — кронштейн кузова; 7 — стержень подвески; 8 — кронштейн рамы тележки; 9 — прокладка; 10 — фланец стакана; II — регулировочные шайбы; 12 — пружина (-т. 60-2ХФА); 13 — съёмная шайба; 14 — болт крепления страховочного троса; 15 — страховочный трос; 16 — крюк стопореная нижнего шарнира.

Для смазки поверхности трения между стержнем 7 и стаканом 10 используется смазка ВНИИНП-232 ГО-Т 14068-79, подаваемая через штуцер, ввёрнутый в центральное смазочное отверстие.

Рис. 22. Тяговое устройство тележек.

1,2- тяги; 3 — корончатые гайки; 4 — шарнирные подшипники, запрессованные в отверстия тяги 1; 5, 6 — валики; 7 -стопорные планки;

Рис. 23. Наклонная тяга крайней и средней тележек.

1 — вилка буферного устройства кузова; 2 — страховочный тросик от падения тяги на путь при изломе; 3 — тяга(тол-спюстенная труба с приваренными на концах литыми головками); 4 — регулировочные шайбы для регулировки длины вилки 1; 5 — фланцы буферного устройства кузова; 6 — резиновые шайбы; 7 — гайка; 8 — валики крепления тяги; 9 — гайки крепления валиков; 10 — шарнирные подшипники.

Рис. 24. Опора средней тележки.

1 — винт; 2 — гайка; 3 — пакет шайб для выдерживания зазора А; 4 — головка; 5 — вкладыш; 6 — регулировочные прокладки; 7

— пружина; 8 — верхний стержень; 9 — нижний стержень; 10

— опора тележки.

Прогиб опоры под статической нагрузкой 63, 7 кН составляет 114 мм. Поверхности трения облицованы износостойкими втулками. Вкладыш 5 и головка 4 образуют верхний и нижний сферические шарниры опоры.

Для выравнивания нагрузок между четырьмя опорами средней тележки винт 1 может перемещаться в гайке 2, закреплённой на раме кузова болтами.

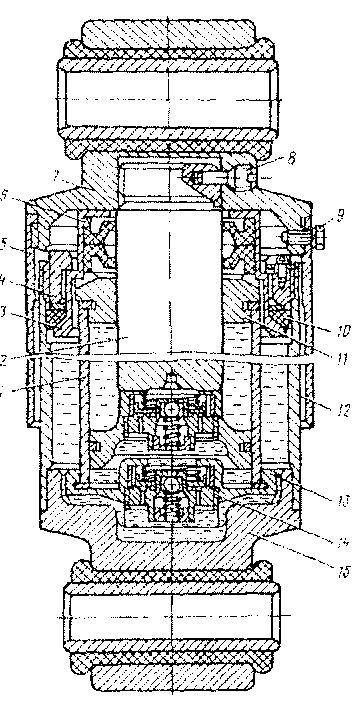

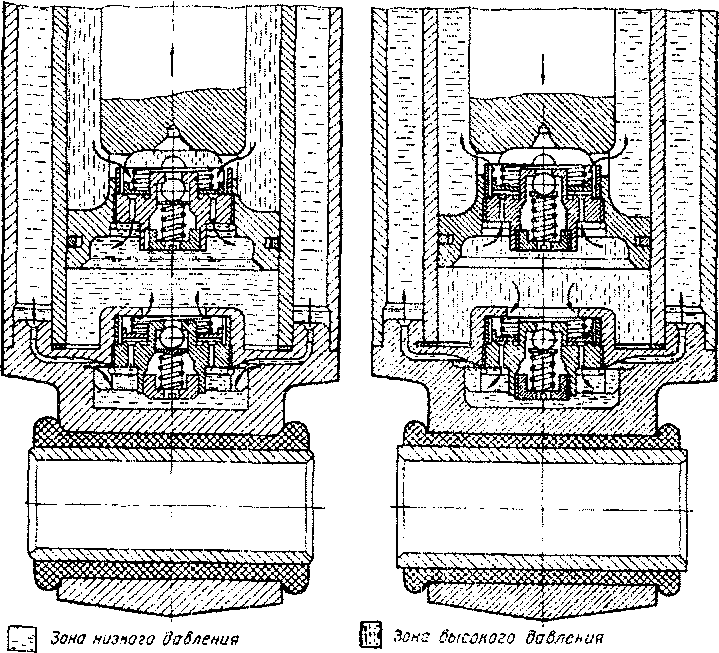

Рис. 25. Гидравлический гаситель.

1 — цилиндр; 2 — шток с поршнем и клапаном; 3 — обойма; 4 — гайка, фиксирующая положение деталей гасителя; 5 — защитный кожух; 6 — каркасные сальники; 7 — верхняя головка; 8 — винт, стопорящий шток с верхней готовкой; 9 — стопорный болт защитного кожуха; 10 — резиновое уплотняющее кольцо; 11 — направляющая букса; 12 — корпус гасителя; 13 — корпус; 14 — клапан; 15 — нижняя головка.

Гасители крепятся между рамками кронштейнов кузова и тележки под углом 45° посредством валиков, шайб и шплинтов.

Гаситель представляет собой телескопический демпфер двухстороннего действия.

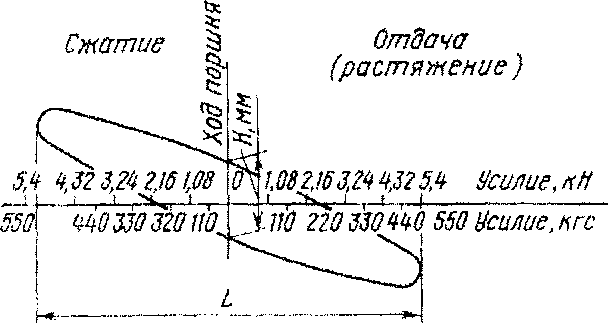

Рис. 26. Диаграмма работы гидравлического гасителя.

Технические данные гасителя:

|

— диаметр поршня |

-68 мм; |

|

— диаметр штока |

-48 мм; |

|

— диаметр кожуха |

— 120 мм; |

|

— ход поршня |

— 190 мм; |

|

— длина гасителя при полном сжатии | |

|

по осям отверстий в головках |

-360 мм; |

|

— параметр сопротивления |

— 900 Нх с/см |

|

— количество рабочей жидкости | |

|

(масло приборное ГО-Т 1805 — 76) |

-0,9 л; |

|

— давление шарикового | |

|

предохранительного клапана, МПа |

-4,41+0,49. |

Рис. 27. -хема работы гасителя при ходе вверх(слева) и ходе вниз(справа)

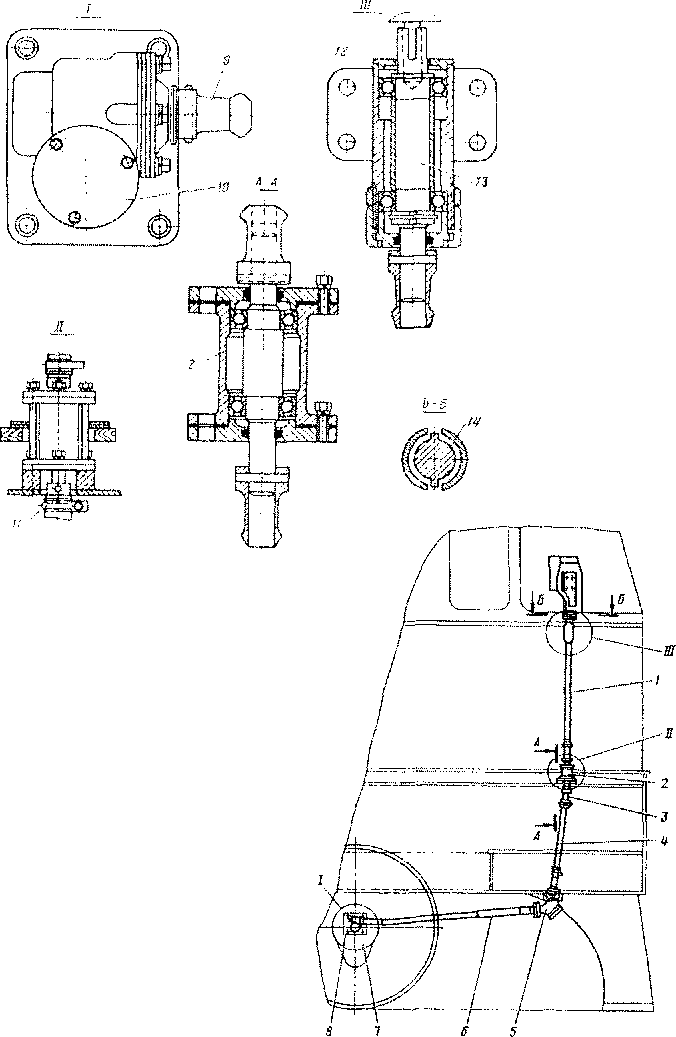

Рис. 28. -хема привода скоростемера и его узлов.

1,4 — валы привода; 2, 12 — стаканы; 3 — резиновые рукава; 5 — конический редуктор; 6 — телескопический вал; 7 — крышка буксы; 8 — болты крепления червячного редуктора; 9 — наконечник; 10 — червячный редуктор; 11 — хомуты; 13 — вал; 14 — хвостовик скоростемера З-Л2М-150П.

Передаточное отношение червячного редуктора, равное 9, выбирается из расчёта, что за 1 км пути хвостовик счётчика скоростемера должен сделать 30 оборотов.

Полости корпусов и подшипники червячного и конического редукторов и стаканов заполняются смазкой ЖРО (-м. также карты смазки электровоза, Приложение 9).

Порядок действий локомотивной бригады в случае повреждения механического оборудования в пути следования.

Во время приёмки локомотива бригада должна строго руководствоваться положениями пунктов 12.1 и 12.4 Правил технической эксплуатации железных дорог РФ. В случае повреждения механического оборудования в пути следования руководствоваться следующими действиями (Техническое описание электровоза ВЛ15 ИДБШ 661.151.003 ТО):

1. Поломка пружины рессорного подвешивания или листовой рессоры (коренного или некоренного листа), поломка пружины люлеч-ного подвешивания.

Вероятная причина — усталость металла.

— следовать в депо резервом со скоростью не более 20 км/ч;

2. Обрыв стержня лголечного подвешивания. Вероятная причина — усталость металла.

— довести поезд до ближайшей станции со скоростью не более 20км/ч, далее следовать в депо резервом со скоростью не более 20 км/ч.

3. Течь масла из гидравлического демпфера. Вероятная причина — нарушение герметичности.

— сменить демпфер на ближайшем ПТОЛ.

4. Проворот бандажа (несовпадение рисок на бандаже и колёсном центре).

Вероятная причина — ослабление бандажа на ободе колёсного центра.

— при ослабленном бандаже и бандажном кольце довести поезд до ближайшей станции и далее следовать в депо резервом со скоростью не более 30 км/ч. При сдвиге без ослабления бандажа и бандажного кольца следовать в депо с установленной скоростью.

5. Чрезмерный нагрев буксы.

Вероятная причина — выход из строя подшипников, отсутствие радиального зазора или осевого разбега, отсутствие или избыток смазки.

— следовать в депо резервом со скоростью не более 30 км/ч.

6. Обрыв подвески ТЭД. Вероятная причина — усталость металла.

— отключить ТЭД и следовать в депо резервом со скоростью не более 30 км/ч.

7. Обрыв тормозной тяги.

Вероятная причина — усталость металла.

— проверить состояние страховочных тросов и следовать в депо резервом со скоростью не более 30 км/ч.

8. Трещины в элементах рамы. Вероятная причина — усталость металла.

— следовать в депо резервом со скоростью не более 30 км/ч.

9. Заклинивание зубчатой передачи. Вероятная причина — поломка зубьев в передаче.

— повреждённую колёсную пару вывесить при помощи накатного башмака иди заменяющего его приспособления и следовать в депо со скоростью 10-15 км/ч.

10. Заклинивание буксы.

Вероятная причина — поломка подшипников.

— порядок действий аналогичен указанному в п.9.

При выявлении неисправности колёсных пар, порядок действий должен соответствовать указанному в п. 10.3. Правил технической эксплуатации ж. д. РФ.

В случае вынужденной остановки на перегоне порядок действий должен соответствовать указанному в п. 16.3. Правил технической эксплуатации ж. д. РФ.