Попытки применения на отечественных дорогах железобетонных шпал относятся к 1903 г., однако в большинстве случаев конструкции шпал были неудачны и исключены из применения. Конструкторские и экспериментальные работы над железобетонными шпалами были возобновлены в 1947 г. с применением предварительно напряженного железобетона. Опытные партии таких шпал были уложены в путь в 1948—1953 гг.; с 1957 г. началось их массовое изготовление.

К началу 2002 г. на железных дорогах Российской Федерации более 40 % развернутой длины главных путей было уложено на железобетонных шпалах. До сентября 1971 г. в путь укладывали струнобетонные цельно-брусковые шпалы (ГОСТ 10629-63) трех типов: С-56-1, С-56-2, С-56-3. Шпалы этих типов допускали укладку рельсов Р50, Р65, Р75 с массой 250 кг. Шпалы типа С-56-1 с 1967 г. не выпускают, так как деревянные втулки, в которые устанавливались шурупы, не обеспечивали стабильности ширины колеи, выходили из строя значительно раньше окончания срока службы самих шпал, а замена их была весьма трудоемка.

С 1 июля 1972 г. был введен ГОСТ 10629-71 на железобетонные шпалы, который действовал до 1978 г. В соответствии с этим стандартом изготовляли четыре типа брусковых струнобетон-ных шпал: С-56-2, С-56-2М, С-56-3, С-56-ЗМ, рассчитанные на применение рельсов Р-50, Р-65, Р-75 с промежуточными рельсовыми скреплениями КБ и ЖБ на прямых и кривых (радиусом не менее 350 м) участках пути. Железобетонным шпалам С-56-2 и С-56-2М соответствовали промежуточные скрепления КБ-50 и КБ-65 (раздельные клеммно-болтовые с плоской подкладкой); шпалам С-56-3 и С-56-ЗМ — скрепления ЖБ-50 и ЖБ-65 (нераздельные клеммно-болтовые с пружинными клеммами без подкладки).

Конструкция железобетонных шпал всех типов в основном одинакова: различны лишь форма подрельсовых площадок, деталей, соответствующих различным конструкциям промежуточных рельсовых скреплений, и формы нижней постели средней части шпал.

Шпалы, в обозначения типов которых была добавлена буква Ш, имели среднюю часть не с плоской нижней постелью, а клиновидной формы. Считалось, что при такой форме уменьшаются возможные силы реакции балласта в случае опирания шпалы на него средней частью, но увеличивается напряжение в шпале при появлении скручивающих усилий.

В шпалах всех четырех типов в отличие от струнобетонных шпал (ГОСТ 10629-63) было увеличено углубление подрельсовой площадки до 25 мм, ширина нижней постели в подрельсовых частях уширена от 250 мм в средней части до 300 мм к концам шпал, что соответствует характеру изгиба шпал под нагрузкой: к концам шпал прогиб их, а следовательно, и давление на балласт увеличиваются.

В 1988 г. утвержден и с 1 января 1990 г. был введен в действие ГОСТ 10629-88 «Шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм. Технические условия».

В зависимости от типа рельсового скрепления были установлены следующие типы железобетонных шпал:

Ш1 — для раздельного клеммно-болтового рельсового скрепления (типа КБ) с болтовым прикреплением подкладки к шпале;

Ш2 — для нераздельного клеммно-болтового рельсового скрепления (типа БПУ) с болтовым прикреплением подкладки или рельса к шпале.

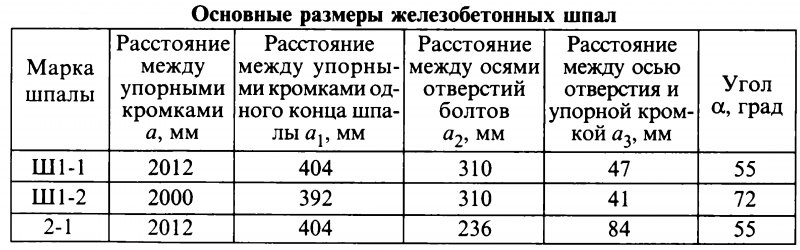

Основные размеры железобетонной шпалы показаны на рис. 5.6 и приведены в табл.

Шпалы обозначаются марками, из двух буквенноцифровых групп, разделенных тире (см. табл. 5.14). Первая группа содержит обозначение типа шпалы (Ш1, Ш2), вторая группа указывает на вариант использования подрельсовой площадки (табл. 5.14, второй столбец).

В зависимости от трещиностойкости, точности геометрических параметров, качества бетонных поверхностей железобетонные шпалы могут быть отнесены к первому или второму сорту.

С января 2001 г. введен новый стандарт отрасли «Шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм Российской Федерации» — ОСТ 32.152-2000. Шпалы железобетонные предназначены для применения на всех железнодорожных линиях в главных, станционных и прочих путях, а также в подъездных путях промышленных предприятий, по которым обращается типовой подвижной состав с нагрузками и скоростями, установленными для общей сети дорог России.

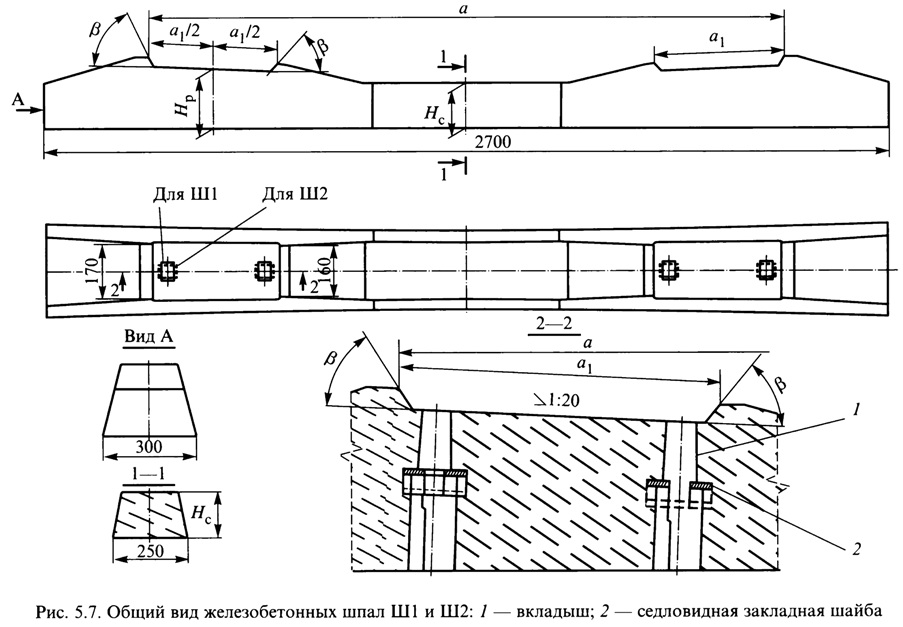

Железобетонные шпалы установленных типов Ш1, Ш2, ШЗ (рис. 5.7 и рис. 5.8) предназначены для укладки рельсов Р75, Р65 и Р50.

Приняты следующие определения и обозначения:

Ш — шпала железобетонная предварительно напряженная для железнодорожных путей;

— подрельсовая площадка — участок на каждом из концов шпалы, в пределах которого размещается рельс и рельсовое скрепление;

— подрельсовое сечение — поперечное сечение шпалы по середине подрельсовой площадки;

— среднее сечение — поперечное сечение шпалы по середине участка между подрельсовыми площадками;

— закладные шайбы — металлические детали, забетонированные в шпале ниже подрельсовых площадок для крепления болтов рельсового скрепления;

— подуклонка — уклон подрельсовых площадок к линии, лежащей в вертикальной плоскости и проходящей через продольную ось шпалы, соединяющей центры подрельсовых площадок на разных концах шпалы;

— пропеллерность шпалы — алгебраическая разность уклонов подрельсовых площадок на разных концах шпалы в поперечном к оси шпалы направлении.

Железобетонные шпалы классифицируются по следующим признакам, определяющим их типы:

— виду рельсового скрепления;

— виду напрягаемой арматуры;

— наличию электроизолирующих свойств;

— качеству изготовления.

По виду рельсового скрепления предусмотрены следующие типы шпал:

Ш1 — для раздельного клеммно-болтового рельсового скрепления КБ с болтовым прикреплением подкладки к шпале;

Ш2 — для нераздельного клеммно-болтового скрепления БПУ с болтовым прикреплением подкладки и рельса к шпале;

ШЗ — для нераздельного клеммно-болтового скрепления ЖБР-65 с болтовым прикреплением рельса к шпале.

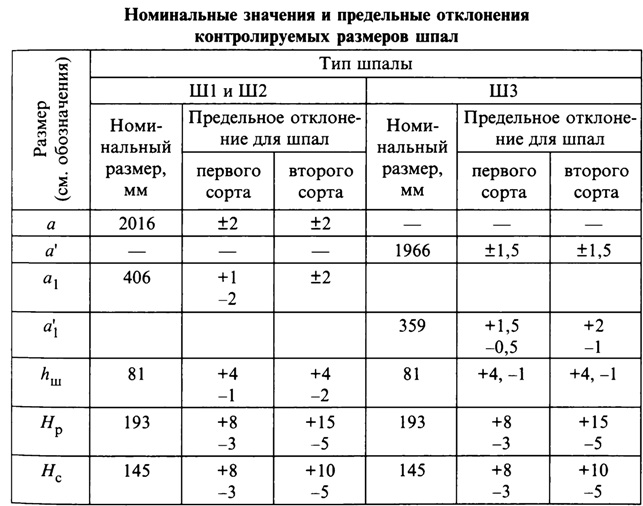

Контролируемые размеры шпал Ш1, Ш2 и ШЗ представлены в табл.:

По виду напрягаемой арматуры шпалы могут изготовляться: с высокопрочной проволочной или стержневой арматурой периодического профиля.

По наличию электроизолирующих свойств, обеспечивающих в железнодорожном пути необходимое электрическое сопротивление изоляции рельсовых цепей, шпалы подразделяются на изолированные, с установленными в них специальными изолирующими вкладышами — пустотообразователями и неизолированные, без изолирующих вкладышей.

По качеству изготовления шпалы подразделяют на первый и второй сорт. К шпалам второго сорта относят шпалы с пониженной трещиностойскостью, с меньшей точностью геометрических параметров и пониженным качеством выполнения бетонных поверхностей. Шпалы второго сорта допускаются к применению только на малодеятельных путях 5-го класса и внутризаводских путях промышленных предприятий.

Подуклонка подрельсовых площадок должна быть в пределах от 1:18 до 1:22.

Пропеллерность шпалы не должна быть более 1:80. Угол (3 упорных кромок должен составлять для шпал типов Ш1 и Ш2 — 55°; для ШЗ — 60°

Отклонения от прямолинейности верха подрельсовых площадок по всей их длине и ширине не должны превышать 1 мм для шпал 1-го сорта и 2 мм для 2-го сорта.

В шпалах не допускаются трещины в бетоне (кроме местных усадочных); местные наплывы бетона на подрельсовых площадках.

Размеры раковин на бетонных поверхностях и околов бетона на ребрах шпал не должны превышать значений, указанных в табл.:

Для шпал 2-го сорта предельные размеры раковин и околов бетона допускаются в 2 раза большими указанных в табл. 5.15.

Нижняя поверхность шпал должна иметь шероховатость, образованную выступающими из бетона частицами крупного заполнителя и обеспечиваемую технологией изготовления шпал или специальным рифлением подошвы.

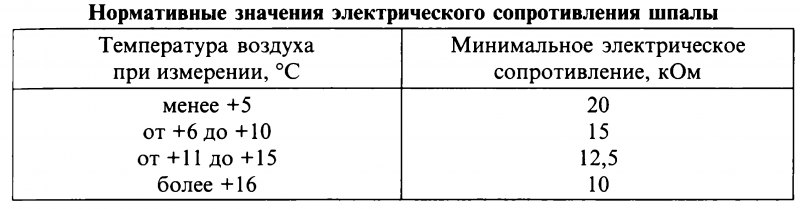

Электрическое сопротивление шпалы типа ШЗ с электроизолирующими вкладышами-пустотообразователями, измеренное между парами закладных болтов на разных концах шпалы в сухом состоянии, в зависимости от температуры воздуха должно быть не менее указанного в табл.:

На скосе верхней поверхности концевой части каждой шпалы при формовании штампованием в бетоне наносят цифру (1,2 или 3), обозначающую тип шпалы. На скосе верхней поверхности в средней части при формовании шпалы штампованием в бетоне наносят товарный знак предприятия-изготовителя — на каждой шпале; год изготовления (две последние цифры) — не менее чем у 20 % шпал в партии. В концевой части каждой шпалы на верхней или боковой поверхностях несмываемой краской наносят штамп ОТК и номер партии. Маркировочные надписи наносят шрифтом высотой не менее 50 мм. На верхней поверхности в средней части шпал, подлежащих ремонту на предприятии-изготовителе, ОТК временно наносит знак, который после выполнения ремонта должен сниматься. На обоих концах шпал второго сорта наносят несмываемой краской поперечную полосу шириной 15—20 мм.

На обоих концах шпал, признанных не соответствующими требованиям настоящего стандарта, наносят несмываемой краской две поперечные полосы шириной 15—20 мм. Схема маркировки железобетонных шпал согласно ОСТ 32.152-2000 приведена на рис. 5.9.

Железобетонные шпалы следует транспортировать и хранить в рабочем положении (подошвой вниз). Шпалы собирают в штабели на деревянных подкладках сечением 150×200 мм или на некондиционных шпалах. По высоте в штабеле должно быть не более 16 рядов шпал. Расстояние между штабелями должно быть не менее 1 метра. Между рядами шпал должны быть уложены деревянные подкладки толщиной 40—50 мм, располагаемые в углублениях крайних подрельсовых площадок на расстоянии 550—600 мм от концов шпал.

Шпалы 1-го и 2-го сортов транспортируют и складируют отдельно.

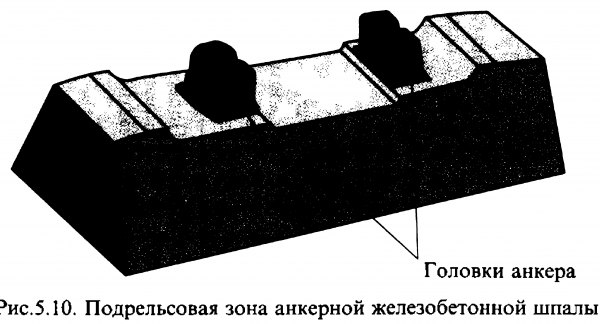

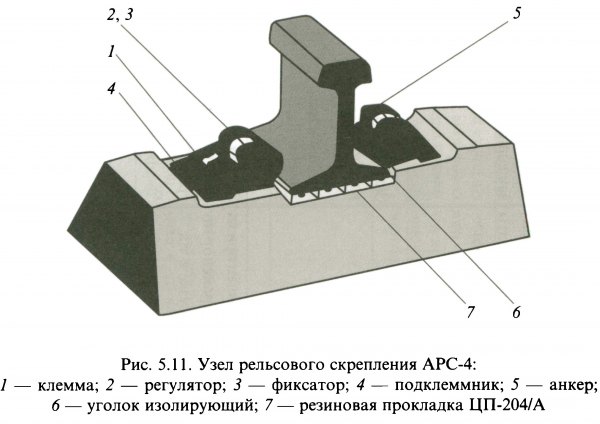

В последние годы стали применять промежуточное скрепление АРС, при котором используется анкерная железобетонная шпала — струнобетонная шпала с двумя необъемными анкерами, заключенными в подрельсовых зонах шпалы (рис. 5.10). Каждый из двух анкеров шпалы заменяет 11 деталей типового скрепления КБ-65 (металлическую подрельсовую подкладку, и по два закладных болта с гайками, двухвитковыми пружинными шайбами, круглыми черными и закладными шайбами). Головки анкера, выступающие под поверхностью шпалы с каждой стороны подошвы рельса, образуют стабильную подрельсовую площадку для установки амортизирующей резиновой прокладки и подошвы рельса. При этом каждая головка анкера предназначена для фиксации одного клеммного узла (с каждой стороны подошвы рельса), состоящего из пружинной прутковой клеммы, изолирующего уголка и шестигранного регулятора с осью, вставленной в эксцентрично расположенное в шестиграннике цилиндрическое отверстие или изготовленной совместно с регулятором (рис. 5.11).

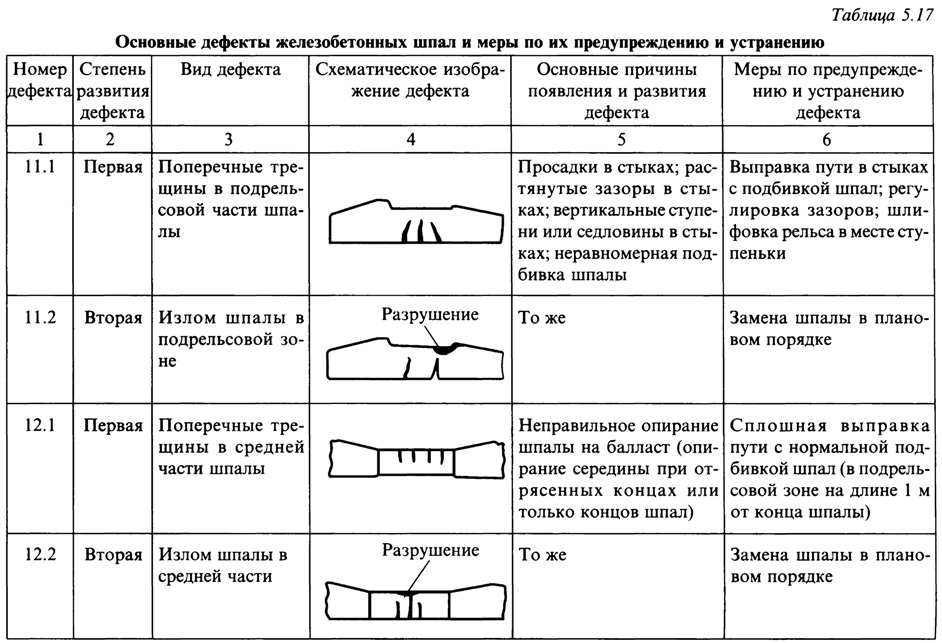

Основные дефекты железобетонных шпал, а также меры по их предупреждению и устранению приведены в табл. 5.17.