Важным звеном в системе электроснабжения потребителей являются трансформаторные подстанции (ТП), служащие для приема, преобразования и распределения электроэнергии.

Подстанции в зависимости от их мощности и назначения подразделяются на районные (РП), главные понижающие (ГПП), тяговые, распределительные, цеховые и т.п.

Перед монтажом трансформаторных подстанций проводят следующие работы по его подготовке:

- рассмотрение рабочих чертежей технического проекта, проверка их на соответствие требованиям индустриального монтажа и передовой технологии работ;

- составление проекта производства работ (ППР);

- расчет численности работников (в том числе ИТР);

- комплектация объекта материалами, изделиями, конструкциями и оборудованием; организация их доставки к месту монтажа и хранения;

- оснащение объекта монтажа механизмами, инструментами, приспособлениями и инвентарем по технике безопасности;

- приемка строительной части подстанции под монтаж;

- организация бытовых помещений.

При рассмотрении технического проекта обращают внимание на максимальное применение комплектных устройств и крупноблочного электрооборудования; сборку укрупненных монтажных узлов и блоков, которая проводится на монтажно-заготовительных участках; максимальное использование типовых электроконструкций, деталей заводского производства; наличие строительных заданий на выполнение каналов, ниш, борозд, отверстий для электрических коммуникаций; установку закладных деталей для оборудования и конструкций, не допускающих крепления дюбелями, а также закладных приспособлений для такелажных работ; устройство углубленных заземлителей, закладываемых под фундаментами сооружений; выполнение монтажных проемов и люков для перемещения укрупненных монтажных блоков.

При приемке помещения трансформаторной подстанции от строительной организации проверяют соответствие строительной части проекту и СНиП, ее готовность к монтажу электрооборудования, наличие монтажных проемов, закладных деталей для крепления электрооборудования и производства такелажных работ, ширину проходов, расстояния от подлежащего установке оборудования до стен и ограждений, а также другие габаритные размеры и расстояния, регламентированные ПУЭ. Монтаж выполняют в два этапа: первый — в процессе сооружения помещения подстанции одновременно со строительными работами; второй — после завершения основных строительных и отделочных работ и приемки по акту помещения под монтаж.

На первом этапе выполняют все подготовительные и заготовительные монтажные работы: в мастерских, вне зоны монтажа—комплектование электроконструкций, узлов и блоков, их укрупненную сборку; непосредственно на объекте — установку опорных конструкций, закладных деталей; монтаж внутреннего контура заземления; установку кабельных конструкций.

Второй этап монтажа — это установка комплектных распределительных устройств, щитов и пультов, прокладка силовых и контрольных кабелей с разделкой и подключением, а также выполнение освещения и электроотопления подстанции.

Особое внимание должно уделяться хранению электрооборудования, так как высокая температура и резкие ее перепады, влажность, пыль, действие солнечной радиации — все эти факторы окружающей среды при несоблюдении правил хранения, обусловленных требованиями СНиП, могут влиять на срок службы электрооборудования и кабельных изделий, ухудшать условия их работы, вызывать повреждения и аварии. Особенно сильно сказываются неблагоприятные климатические условия на электроизоляционных материалах, без которых не обходится ни одно электрическое устройство.

Высокая температура воздуха может вызвать в электрооборудовании и кабельных изделиях значительные повреждения (размягчение или вытекание заливочной массы, уменьшение вязкости изоляционных, смазочных и некоторых заливочных масел, ускорение старения изоляционных материалов).

Кроме того, при повышении температуры снижается сопротивление изоляции. Резкие колебания температуры могут вызвать опасные механические повреждения отдельных частей электрооборудования, например, разрушение фарфоровых изоляторов и ухудшение электрических свойств диэлектриков в конденсаторах.

Повышенная влажность воздуха вредно влияет на электрические и механические свойства изоляционных материалов. При кратковременном воздействии влага адсорбируется только на поверхности изоляционного материала, при длительном она проникает внутрь изоляционного материала, и возникает опасность повреждения оборудования (разбухание изоляции, возникновение трещин и пузырей). Тангенс угла диэлектрических потерь большинства отсыревших изоляционных материалов увеличивается, и их электрическая прочность падает. При нормальной температуре повышение влажности в основном не приводит к повреждению электрооборудования. Только одновременное воздействие высокой температуры и повышенной влажности может вызвать существенные изменения свойств электротехнических материалов.

Электроизоляционные масла (трансформаторное, кабельное, конденсаторное) легко отсыревают, если они находятся в контакте с влагой, содержащейся в воздухе или в изоляционных деталях, погруженных в масло. При этом быстро уменьшается их электрическая прочность. Для защиты масла от увлажнения его необходимо хранить в закрытом резервуаре с консерватором и осушителем. При контакте с кислородом воздуха при температуре свыше 70—80 °С масло начинает стареть, что проявляется в увеличении его кислотного числа.

Пылевидные частицы угля и окиси железа в загрязненной атмосфере промышленных районов, оседая на поверхности изоляционных материалов, в силу своей гигроскопичности способствуют осаждению влаги.

Солнечная радиация, и в первую очередь ультрафиолетовые лучи, сокращают срок службы резиновой изоляции проводов и кабелей, уменьшают стойкость эпоксидной смолы против токов утечки и вызывают хрупкость пластмассовых материалов.

И наконец, при хранении электрооборудования и материалов в жарких и влажных климатических зонах следует учитывать разрушение материалов микроорганизмами—плесенью и бактериями, а также вредителями животного происхождения.

Методы защиты электрооборудования от воздействия окружающей среды разнообразны. Это и намотка кабелей на деревянные барабаны с

обязательной обшивкой досками, и окраска наружных покрытий светлыми красками (например, алюминиевой пудрой).

От коррозии изоляционные материалы защищают герметичными уплотнениями и консервацией различными смазками.

При хранении крупных аппаратов (например, выключателей и реакторов) их следует устанавливать на деревянных настилах. Ставить аппараты непосредственно на землю (даже в упаковке) не допускается во избежание проникания влаги в упаковку и коррозии деталей аппаратов.

Таким образом, до установки изоляционные и сменные части должны храниться в сухом помещении, где исключена возможность попадания на изоляцию проводящей пыли (уголь, зола, металлическая и строительная пыль и т.д.). Изоляционные детали из органических материалов плотно обвертываются промасленной или парафинироваиной бумагой. Детали, работающие в масле, рекомендуется хранить в чистом сухом масле. Маслонаполненные вводы хранятся в вертикальном положении с нормальным уровнем масла. Неокрашенные трущиеся металлические части должны быть покрыты антикоррозийным составом.

Порядок монтажа масляных выключателей зависит от того, в каком виде они поступают для монтажа. Установка выключателя, прибывшего в собранном виде, сводится к выверке его положения по уровню и отвесу, равномерному затягиванию всех болтов креплений и установке уплотняющих прокладок во фланцевых соединениях.

Установка выключателя по уровню и отвесу имеет большое значение для правильной работы его подвижных частей и равномерного распределения статических и динамических усилий, которые возникают при включении и отключении больших мощностей. Перекос или смещение баков трехбаковых выключателей, имеющих общий привод, относительно друг друга может привести к неправильной работе системы тяг.

Размеры болтов, крепящих бак выключателя к фундаменту, должны быть не меньше указанных в проекте или заводской инструкции; болты должны быть надежно застопорены, чтобы исключить самоотвертывание, и заделаны в фундаменте высокопрочным цементным раствором. Такие меры необходимы, потому что в баковых масляных выключателях при отключении больших токов и токов короткого замыкания происходит почти мгновенное выделение энергии дуги, которая в виде ударных волн распространяется от дуги радиально по всем направлениям. Горизонтальные волны отражаются от стенок бака и практически уравновешиваются. Волны, направленные вниз, ударяются о дно бака, а волны, движущиеся вверх, участвуют в ускорении движения масла и, наталкиваясь на воздушную подушку, создают неуравновешенную другими силами силу реакции, направленную к фундаменту. При этом болты, крепящие бак выключателя к фундаменту, испытывают мгновенное сжатие, которое затем резко прекращается. В наиболее тяжелых случаях это может вызвать значительные механические напряжения в болтах и деталях, участвующих в креплении.

Аналогичные явления имеют место в процессе включения и отключения воздушных и маломасляных выключателей, а также других выключающих аппаратов.

Аппарат, состоящий из трех фаз, выверяют вначале по оси распределительного устройства и расстоянию между фазами. Затем производят выверку фаз—центровку, которую выполняют по шнуру, натянутому вдоль продольной оси аппарата. Например, у трехбакового масляного выключателя шнур подтягивают так, чтобы он проходил в центре коробок приводных механизмов первой и третьей фаз выключателя. Центровку считают законченной при совпадении осей коробок приводных механизмов всех трех фаз с натянутым шнуром. По окончании выверки фаз и центровки закрепляют фундаментные болты и устанавливают на место трубы и соединительные фланцы между фазами, через которые проходят соединительные тяги и провода вторичных цепей. Во фланцевых соединениях устанавливают уплотняющие прокладки.

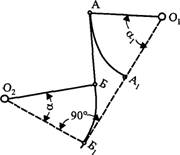

Рис. 1.. Использование эффекта «мертвого» положения в выключающих аппаратах

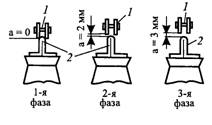

При монтаже приводного механизма учитывают, что подвижные контакты перемещаются обычно поступательно, поэтому приводной механизм преобразовывает вращательное движение вала в прямолинейное движение контактной траверсы. Практически во всех выключателях используют эффект «мертвого» положения.

Если представить систему, состоящую из ведущего (O1), ведомого (02) валов и рычагов О1А, АБ и 02Б, соединенных между собой шарнирно, то в положении, указанном на рис. 1. сплошными линиями, вращение вала O1 приводит к повороту вала 02. При переводе системы в положение, при котором два звена О 1 А и АБ или АБ и 02Б лежат на одной прямой (пунктирные линии), никакими усилиями, прикладываемыми к валу О2 нельзя привести во вращение вал О1. Это «мертвое» положение, и вывести из него систему можно лишь усилиями, вызывающими перемещение звеньев, находящихся на одной прямой.

Из условий равенства работ на обоих валах в любой бесконечно малый промежуток времени следует, что

M1da1 = M2da2,

откуда

Мх =M2da1/da2,

где М2 — переменный момент вращения, приложенный к валу 02;

М 1 — момент, который следует приложить к валу О i для преодоления момента М2;

da1, da2—бесконечно малые угловые перемещения рычагов О] А и 02Б.

Из приведенного равенства следует, что для уменьшения момента на ведущем валу необходимо придавать передаче такие размеры и располагать рычаги под такими углами, чтобы производная da1/da2 была по возможности меньше.

Для выключателя уменьшение момента на валу особенно важно во время окончания процесса включения, так как в этот момент происходит полное сжатие отключающих пружин выключателя и вступают в действие контактные пружины.

Это вызывает резкое увеличение вращающего момента на валу выключателя. Если 02 — вал выключателя, то вблизи этого вала устраивается промежуточный вал, который соединяется с валом О j привода передачей. Размеры передачи и ее расположение выбирают так, чтобы значение производной da1/da2 было минимальным.

Поэтому передачу устраивают так, чтобы включение заканчивалось при положении, близком к «мертвому» — «недоход», когда перемещения ведущего рычага и вала относительно велики по сравнению с перемещениями ведомого вала. Из-за этого положение контактных частей малочувствительно к возможным неточностям изготовления, сборки и регулировки выключателя.

Также при монтаже производят смазку трущихся частей низкозамерзающей смазкой ЦИАТИМ-201, НК-30 и др., проверяют соответствие конечных положений механизма состояниям выключателя: «включено» и «отключено».

Отключающие пружины должны иметь равномерное распределение витков во всех положениях выключателя. Проверяется наличие нормального «недохода» до «мертвого» положения.

Проверка и регулировка контактной системы состоит из определения: -силы нажатия в контактах. У выключателей с розеточными контактами динамометром измеряется усилие вытягивания контактного стержня при несмазанных контактах, а у выключателей типа МГГ-10, МГ-10 и т.д. — непосредственное давление пальцевых контактов. Регулировку проводят изменением натяга пружин;

— действительной площади соприкосновения (не менее 70 % общей контактной поверхности);

— соосности контактных поверхностей подвижного и неподвижного контактов.

Для надежной работы контактной системы большое внимание уделяют силе нажатия контактов, от которой зависит переходное сопротивление.

Переходное сопротивление контактного соединения тем меньше, чем сильнее нажатие. Но лишь в области малых усилий с увеличением силы нажатия резко уменьшается переходное сопротивление. Дальнейшее увеличение силы не приводит к заметному уменьшению переходного сопротивления.

На величину переходного сопротивления оказывают влияние материалы контактов, чистота контактной поверхности, удельное электрическое сопротивление материала и его твердость.

Переход тока с одной контактной поверхности на другую можно представить в виде линий, сходящихся к точке действительного соприкосновения и расходящихся от этой точки в другой контактной пластине. Горизонтальные составляющие этих линий тока направлены в противоположные стороны. Вследствие этого между контактными пластинами всегда возникают силы отталкивания, которые называют электродинамическими силами сужения. Они могут отбросить один контакт от другого при недостаточной силе сжатия пружин. Во всяком случае электродинамические силы сужения, ослабляя нажатие контактов, могут вызвать увеличение переходного сопротивления. Особо опасных величин достигают электродинамические силы сужения при протекании через контактное соединение токов короткого замыкания. При небольшом расхождении контактов между ними возникает дуга, вследствие чего может произойти сваривание контактов между собой.

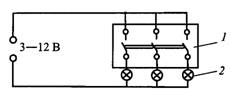

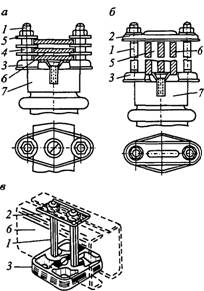

Проверку одновременности замыкания и размыкания дугогасительных контактов, а при их отсутствии — главных проводят по электрической схеме, фиксирующей моменты замыкания и размыкания контактов силовой цепи (рис. 2). Схема дополняется штангами с миллиметровыми делениями, по которым определяется величина хода подвижной части и вжима контактов при включении.

Рис. 2. Схема для проверки одновременности размыкания выключателя: 1 — выключатель; 2 — сигнальные лампы

Кроме того, необходимо определить последовательность замыкания главных и дугогасительных контактов.

В контактной системе, состоящей из главных и дугогасительных контактов, при неправильной последовательности их замыкания и размыкания на главных контактах может появиться дуга. У выключателей серии МГГ одновременный разрыв дугогасительных и главных контактов может быть причиной весьма крупной аварии выключателя. Если дугогасительные контакты начинают размыкаться в момент, когда главные контакты разошлись на недостаточное расстояние, то также возможно появление дуги на главных контактах, находящихся в воздухе без дугогасительных устройств.

Контактная система большей части выключающих аппаратов имеет в каждой фазе по две или несколько точек разрыва. В такой системе существенна одновременность замыкания и размыкания контактов во всех точках разрыва. Если контакты в одной точке в процессе отключения размыкаются раньше, то в этой точке дуга появляется на какой-то интервал времени раньше, чем в другой точке, а гашение дуги, естественно, происходит одновременно на обоих разрывах. В результате этого контакты в первой точке более продолжительное время находятся под действием дуги и обгорают сильнее. Неравноерный износ контактов может привести к досрочному ремонту аппарата. Кроме того, процесс гашения дуги при размыкании контактов в разные моменты времени замедляется. Необходимо отметить, что указанное не относится к выключателям с двухступенчатым разрывом контактов (например, к маломасляному выключателю МГ-35 или баковому выключателю МКП-110).

Примерно такое же влияние на состояние разрывных контактов оказывает неодновременное замыкание и размыкание цепи в разных фазах.

Одновременность замыкания и размыкания проверяют только у дугогасительных контактов, но если данный аппарат не имеет дугогасительных контактов, то проверяют одновременность срабатывания его главных контактов. По этим причинам контакты регулируют на одновременность замыкания и размыкания как в пределах фазы, так и между фазами, добиваясь, чтобы эта разновременность, выраженная в миллиметрах, составила от полного хода подвижных контактов для выключателей 6—10 кВ не более 1,5 %, а для выключателей 35 кВ — не более 0,5 %. При этом нет необходимости добиваться большой точности и нельзя регулировать контакты на одновременность за счет ослабления контактного давления, которое является значительно более важным показателем.

При включении подвижные контакты по инерции несколько заходят за конечное положение, а затем возвращаются в него. Величина этого захода не должна быть меньше определенной величины, иначе запирающая защелка привода аппарата не успеет заскочить за соответствующую ось и запереть механизм во включенном положении. Если неподвижный контакт устроен в виде розетки, то чрезмерный заход за конечное положение может вызвать жесткий удар контактного стержня о дно розетки, что особенно опасно для фарфоровых изоляторов. Поэтому при монтаже выключателей с розеточными контактами необходимо проверять заход подвижных контактов за конечное положение и создавать определенный запасной ход таких контактов. Например, у выключателей ВМП-10 запасной ход— 20—30 мм.

Полученные данные должны соответствовать значениям, приведенным в паспорте выключателя.

При монтаже приводов выключателей, которые поступают на место монтажа в собранном виде, производят его установку и крепление, подбирают длину соединительной тяги между рычагом на валу привода и рычагом на валу выключателя и проверяют действия запирающего, включающего и отключающего устройств и их механизмов (свободного расцепления и АПВ).

Регулирование длины соединительной тяги начинают с того, что приводят в соответствие полностью включенный выключатель с включенным приводом. Затем, изменяя углы поворота рычагов, добиваются такого положения, при котором отключенному положению привода соответствует нормальное расхождение контактов. При включении обеспечивают исправность действия и наличие у привода достаточного захода за конечное положение для надежного западания запирающей защелки.

Механизм свободного расцепления проверяют при полностью включенном выключателе и при его промежуточных положениях. Этот механизм под действием отключающего устройства освобождает защелку запирающего устройства, или выводит систему ломающегося рычага из «мертвого» положения, или нарушает временно неподвижный центр и таким образом разобщает в необходимых случаях подвижные части выключателя с запирающим механизмом привода.

Регулировку блок-контактов в цепи управления проводят по следующим правилам:

- блокировочные контакты в цепи управления включением должны разомкнуться, как только выключатель полностью включится, а удерживающие и запирающие защелки—установиться в положение для удержания привода во включенном положении;

- блокировочные контакты в цепи управления отключением должны разомкнуться раньше или, по крайней мере, одновременно с главным контактом выключателя.

Смазка трущихся частей привода проводится труднозамерзающими составами, если выключатель предназначен для наружной установки в районах с суровым климатом.

Сушка бакового выключателя с маслом производится, если через 24 ч после заливки масла его электрическая прочность ниже нормы.

Сушку выполняют принудительной циркуляцией масла через центрифугу или фильтр-пресс, либо через цеолитовую установку. Температуру масла постепенно поднимают до 50—65 °С и сушат до достижения нормальной электрической прочности в течение нескольких часов, после чего выключатели охлаждают при обязательной циркуляции масла.

Собранный выключатель с приводом проверяют на надежность выполнения операций включения и отключения при 10—20 % от номинальной величины напряжения оперативного тока на зажимах включающей и отключающей катушек.

Минимальное напряжение срабатывания (наименьшее напряжение действия привода независимо от времени его работы) катушек отключения приводов масляного и вакуумного выключателей должно быть не менее 65 % от номинального.

Масляные и вакуумные выключатели должны обеспечивать надежную работу при следующих значениях напряжения на зажимах электромагнитов приводов: при отключении 65—120 % номинального; при включении выключателей 80—110 % номинального (с номинальным током включения до 50 кА) и 85—110% номинального (с номинальным током включения более 50 кА).

При указанных значениях нижних пределов рабочего напряжения приводов выключатели (без тока в первичной цепи) должны обеспечивать нормируемые заводами-изготовителями для соответствующих условий временные и скоростные характеристики.

Наименьшее напряжение срабатывания электромагнитов управления выключателей с пружинными приводами должно определяться при рабочем натяге (грузе) включающих пружин согласно указаниям заводских инструкций.

Работоспособность выключателей с пружинным приводом необходимо проверять при уменьшенном натяге включающих пружин согласно указаниям инструкций заводов-изготовителей. Разъединители напряжением до 110 кВ поступают к месту монтажа упакованными пополюсно, полностью собранными на основании, а разъединители напряжением выше 110 кВ — с частично разобранными колонками изоляторов. Вместе с полюсами доставляют приводы и детали межполюсных тяг.

Перед монтажом проводят осмотр всех частей и при необходимости исправляют погнутости ножей (подвижных контактов).

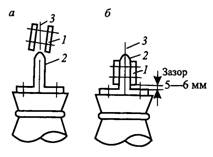

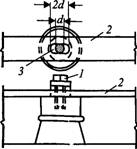

Рис. 3. Проверка соосности ножа разъединителя с неподвижным контактом: а — неправильное; б— правильное; 1 — нож; 2— неподвижный контакт; 3 — ось симметрии неподвижного контакта

Перемещением подвижных или неподвижных контактов на изоляторе за счет люфтов обеспечивают соосность контактов, т.е. вхождение ножа в неподвижный контакт без боковых ударов (рис. 3, а, б). У двухколонковых разъединителей правильное вхождение полуножей в контакты является показателем отсутствия деформации основания. При включенном состоянии разъединителя проверяют зазоры между витками пружин (не менее 0,5 мм). Зазоры замеряют щупами.

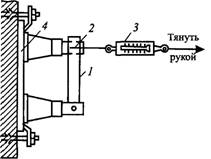

Замеры усилия вытягивания подвижных контактов проводят при несмазанных контактных поверхностях (рис. 4). Результаты замеров не должны превышать паспортные данные. Грубые дефекты контактных поверхностей устраняют стальной щеткой или крупнозернистой стеклянной шкуркой и смазывают их бескислотным вазелином, а в наружных установках—низкозамерзающими смазками.

Рис. 4. Измерение усилия вытягивания ножа разъединителя:

7 — нож; 2 — приспособление; 3 — динамометр; 4 — основание

Углы поворота элементов разъединителя при необходимости регулируют изменением длины тяги и перестановкой ограничительных упоров. Допускаемые отклонения от данных завода-изготовителя ±3 %. После полного включения разъединителя между ножом и основанием должен остаться зазор 5— 6 мм, что исключает удар и механические повреждения изоляторов. Чтобы определить одновременность замыкания полюсов медленно доводят ножи до момента касания опережающего ножа к своему неподвижному контакту и измеряют зазоры между ножами других фаз и их неподвижными контактами (рис. 5).

Допускаемой разновременности замыкания контактов (3,5 мм у разъединителей до 10 кВ и 10 мм—до 110 кВ) добиваются изменением длины тяги или поводков отдельных полюсов разъединителя. Смонтированный и отрегулированный разъединитель, привод и блок-контакты должны выдержать многократные включения и отключения без повреждений и нарушения регулировки.

Рис. 5. Проверка разъединителя на одновременность замыкания ножей: 1 — нож; 2 — неподвижный контакт

Плотность прилегания контактных поверхностей проверяют при помощи щупа толщиной 0,05 мм и шириной 10 мм. Он не должен входить на глубину более 4—5 мм.

В закрытых распределительных устройствах (ЗРУ) электрических подстанций применяют прямоугольные шины с соотношением сторон 1:10— 1:12 и сечением 1000—1200 мм2. Они обладают рядом преимуществ. Условия охлаждения прямоугольных шин

более благоприятные вследствие того, что отношение поверхности охлаждения к площади поперечного сечения больше, чем в шине любого другого профиля. Влияние поверхностного эффекта — явления, связанного с неравномерным распределением переменного тока по сечению проводника, которое приводит к увеличению потерь мощности,—сравнительно невысоко. Соединения прямоугольных шин между собой и с аппаратами просты. Механическая прочность достаточно высокая.

Рис. 6. Шинодержатели: а—для крепления шин на плоскость; б — для крепления шин на ребро; в—для профильных шин; 1 — стяжная шпилька; 2 — верхняя планка; 3 — основание шинодержателя; 4—распорная трубка; 5—Прокладка; 6 — шина; 7—изолятор

Многополосные шины монтируются на опорных изоляторах с помощью шинодержателей (рис. 6), которые при токе более 600 А не должны создавать замкнутого контура вокруг шин, так как это приведет к их нагреву вихревыми токами. Поэтому одну из прокладок шинодержателя выполняют из немагнитного материала или используют конструкцию, не образующую замкнутого контура.

Однополосные прямоугольные шины крепятся непосредственно к головке опорного изолятора.

При монтаже многополосных шин учитывают не только силы взаимодействия между фазами, но и силы взаимодействия между полосами фазы, поэтому между полосами пакета шин устанавливают прокладки на расстоянии, которое определяется расчетом шин на механическую прочность.

Большей механической прочностью, низким коэффициентом поверхностного эффекта и лучшими условиями охлаждения по сравнению с многополосными шинами обладают шины квадратного и круглого сечений, но их труднее соединять между собой и с аппаратами.

Опорные изоляторы укрепляют на рамах из уголковой стали или железобетонных плитах. В рамах или плитах не должны образовываться

замкнутые металлические контуры вокруг отдельных фаз.

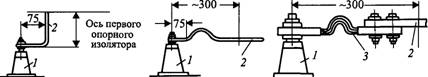

7. Компенсатор

Нагревание шин способствует их удлинению, и, чтобы избежать при этом излома опорных изоляторов, требуется установка температурных компенсаторов, которые представляют собой короткие вставки, изготовленные из тонких полос фольги того же материала, что и шина, с общим сечением, равным сечению шины (рис. 7). Компенсаторы принимают на себя усилия, возникающие в шинах при изменении температурного режима. При установке компенсаторов шины крепят жестко только на одном опорном изоляторе в середине пролета между компенсаторами. Компенсаторы применяют также в местах присоединения жестких шин к выводам аппаратов.

В ряде случаев компенсация удлинения шин может быть достигнута более простыми средствами—при помощи овальных отверстий в однополосных шинах (рис. 8) или, компенсирующего влияния углов (рис. 9).

Рис. 8. Крепление шины на изоляторе с учетом ее удлинения:

1 — болт; 2 — шина; 3 — овальное отверстие в шине

Соединяются шины между собой сваркой, пайкой или болтами. Соединение шин сваркой (или пайкой) является абсолютно надежным в эксплуатации, так как его сопротивление практически равно сопротивлению целой шины. Болтовое соединение обеспечивает надежность, если сохраняется постоянное контактное давление, а шины коррозийно устойчивы. Кроме того, шины должны быть динамически и термически устойчивы к токам КЗ.

Рис. 9. Компенсация удлинения шин, присоединяемых к выводам аппаратов: 1 — изолятор аппарата; 2 — шина; 3 — компенсатор

Нагрев шин при коротком замыкании сопровождается значительным повышением контактного давления вследствие меньшего расширения стальных стягивающих болтов. В результате возникает явление «текучести» — вытеснение части материала из зон, находящихся под чрезмерным давлением, в соседние зоны. Это явление свойственно прежде всего алюминию. После охлаждения контактного соединения контактное давление, имевшее место до нагрева, уже не восстанавливается, так как вследствие явления текучести в контактном соединении образовалась «щель». При многократных циклически повторяющихся процессах нагрева и охлаждения контактное соединение ослабляется. Его переходное сопротивление резко возрастает, происходит местный перегрев током и еще большее ослабление контакта.

Для болтового соединения шин используют стальные болты, а для ослабления эффекта «текучести» уменьшают давление на единицу площади алюминиевых шин с помощью тарельчатых пружин, имеющих высокую силу сжатия, соизмеримую с усилиями в болтах шин.

При монтаже болтовых контактных соединений важно выполнить правильное затягивание болтов. Недостаточное затягивание создаст малое контактное давление и большое переходное сопротивление, что приведет к чрезмерному нагреву током и в конечном итоге выведет контактное соединение из строя. При чрезмерном затягивании болтов сила сжатия может превышать предел для пружинящего устройства, вследствие чего из-за «ползучести» будет происходит постепенное расшатывание контактного соединения.

В инструкциях по монтажу электрооборудования приведены нормальные усилия затягивания болтов соединений шин. Для затягивания болтов применяют ключи с регулируемым крутящим моментом. При отсутствии таких ключей можно пользоваться обычными гаечными ключами, но при этом длину рычага I (в см) определяют из выражения

I = MIF,

где М—крутящий момент, принимаемый согласно инструкции для болта данного диаметра, кгс-см;

F—усилие руки, составляющее 16—20 кгс.

От коррозийного воздействия среды контактные соединения защищают смазкой техническим вазелином и металлопокрытием.

Перед монтажом изоляторов проверяют целость фарфора, прочность армировки колпачка и фланца (отсутствие выкрашиваний замазки, целостность лакового покрова). Изоляторы прочно закрепляют, их фланцы соединяют с сетью заземления.

Проходные изоляторы устанавливают на металлические плиты. Если номинальный ток 1500 А и более, то плиту изготавливают из двух продольных половин, соединенных между собой деталями из немагнитного материала. Это исключает создание замкнутого контура вокруг них и дополнительного нагрева вихревыми токами.

В сетях с изолированной нейтралью трансформатора (генератора), а также в сетях с заземленной нейтралью напряжением 110 кВ и выше применяется система заземления корпусов электрооборудования; в сетях с заземленной нейтралью напряжением 660,380 и 220 В — система зануления, т.е. соединение корпусов электрооборудования с заземленной нейтралью трансформатора (генератора).

Проводники, с помощью которых осуществляется заземление или зануление электроприемников, называются защитными. Нулевой провод четырехпроводной сети может выполнять функции защитного проводника. Для прокладки в зданиях и сооружениях защитными могут также служить специально проложенные для этой цели проводники, в основном полосовая сталь сечением 24 мм2 и толщиной 3 мм или круглая сталь диаметром 5 мм, либо естественные проводники.

Естественные проводники: металлические конструкции зданий (фермы, колонны и т.п.); металлические конструкции производственного назначения (подкрановые пути, каркасы распределительных устройств, галереи, площадки, шахты лифтов, подъемников и т.п.); стальные трубы электропроводок; алюминиевые оболочки кабелей, если их не менее двух.

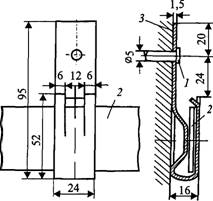

Защитные проводники прокладывают по стенам на расстоянии 5—10 мм от их поверхности. В сухих помещениях и при отсутствии химически агрессивной среды допускается прокладка защитных проводников вплотную к стене. В каналах защитные проводники должны прокладываться на расстоянии не менее 50 мм от съемного покрытия. Крепление полос к стенам производят дюбелями, пристреливаемыми строительно-монтажным пистолетом непосредственно или с промежуточными деталями (рис. 10). Расстояния между точками крепления 0,8—1 м. Защитные проводники нужно крепить не только на прямых свободных участках, но и вблизи (100 мм) от поворотов и мест ответвлений.

Защитные проводники должны прокладываться открыто и быть доступны для наблюдения (исключение: трубы электропроводки, оболочки кабелей и тому подобные естественные проводники, а также ответвления от магистралей к отдельным электроприемникам).

Рис. 10. Крепление стальных защитных проводников пристреливанием дюбелей строительно-монтажным пистолетом:

1 — дюбель-гвоздь; 2 — проводник; 3 — держатель из стали

Проходы заземляющих проводов сквозь стены и перекрытия надлежит осуществлять через стальные трубы или обоймы.

В местах пересечения защитных проводников с кабелями, трубопроводами, железнодорожными путями, а также в других местах, где возможны механические повреждения, проводники должны быть защищены трубами, угловой сталью и т.п. У мест вводов подземных защитных проводников в здание на его стенах должны быть нанесены опознавательные знаки.

Соединение стальных защитных проводников и присоединение к заземлителям осуществляются сваркой. Длина нахлестки при соединениях принимается равной ширине полосы при прямоугольных полосах или шести диаметрам при круглой стали. Болтовое соединение в местах, доступных для осмотра и ремонта, допускается в помещениях и наружных установках без агрессивных сред.

Проводники к оборудованию лучше присоединять непосредственно, а не через конструкции, на которых оборудование установлено. Однако в щитах, шкафах и других электроконструкциях заземлять каждый аппарат сложно, поэтому ограничиваются заземлением каркасов, корпусов, салазок электродвигателей, то есть самих конструкций. При этом места установки аппаратуры тщательно защищают и смазывают техническим вазелином, чтобы создать хороший контакт между корпусом оборудования и конструкцией, затем надежно соединяют болтами или сваривают.

Исключение составляют двери шкафов, где достаточно хороший контакт создается в металлических петлях.

Проход для заземляющих шин сквозь стены выполняют через стальные трубы или обоймы. При пересечении шинами температурных швов предусматривают компенсаторы.

Заземление опорных и проходных изоляторов, установленных на кирпичных и железобетонных строительных конструкциях, выполняют присоединением шин заземления к фланцам изоляторов при помощи болтов, фланцев.

По окончании монтажа все расположенные внутри здания заземляющие проводники окрашивают черным асфальтовым лаком, места, предназначенные для присоединения временных переносных заземлений, оставляют неокрашенными.

В наружных электроустановках, располагаемых на открытом воздухе вне зданий, а также в грунтах, заземляющие проводники подвержены коррозии, поэтому их минимальные размеры регламентированы ПУЭ: диаметр круглой стали должен быть не менее 6 мм; толщина полосовой Стали — 4 мм; сечение шин (кроме магистралей) — 48 мм2; толщина полок угловой стали стенок труб — 3 мм; сечение нулевых проводов воздушных линий напряжением до 1 кВ: алюминиевых —10 и стальных — 25 мм2; диаметр стальных однопроволочных спусков заземления на опорах ВЛ до 1кВ — 6 мм, а на ВЛ выше 1 кВ —10 мм (площадь сечения многопроволочных спусков — 35 мм2).

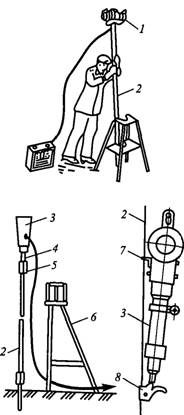

Наружный контур заземления предназначен для обеспечения наименьшего сопротивления растеканию тока в грунте. Он состоит из вертикальных заземлителей (так называемых электродов заземления) и горизонтальных соединительных заземляющих проводников, приваренных к вертикальным и объединяющих их в общий контур. В грунтах с большим удельным сопротивлением контур заземления выполняют либо из глубинных заземлителей, погружаемых в грунт на 10—30 м, либо из горизонтальных протяженных поверхностных заземлителей с длиной лучей до нескольких десятков метров. Монтаж наружного контура начинают с разметки и устройства траншей глубиной 600—700 мм. При небольших объемах работ устройство траншеи ведется вручную, так как применение мощных машин нерентабельно, а в других случаях их вообще нельзя применить из-за подземных коммуникаций и других препятствий, в лучшем случае применяют механизмы малой мощности, например микротраншеекопатель МТКМ-120.

Электроды заземления погружают в грунт различными способами, Зависящими от конструкции и размеров электродов, характера грунта и его состояния во время монтажа (талый, мерзлый) и от ряда других факторов. Электроды из угловой и другой профильной стали можно забивать или вдавливать в грунт, а также закладывать в пробуренные скважины. Электроды из круглой или арматурной стали и труб погружают, кроме того, ввертыванием в грунт.

Рис. 11. Забивка вертикальных электродов-заземлителей навесным механическим или электрическим вибратором:

1 — вибратор; 2 — погружаемый заземлитель; 3—электромолоток; 4 — вставной боек; 5 — муфта; 6 — козлы с ограждением; 7 — направляющий уголок; 8—зажим

Обычно наиболее рациональными способами монтажа являются: при талых и мягких грунтах — вдавливание и ввертывание стержневых электродов, забивка и вдавливание профильных электродов; при плотных грунтах—забивка электродов любого сечения; для мерзлых грунтов при необходимости глубокого погружения — закладка в пробуренную скважину.

Погружение небольшого числа электродов выполняется главным образом вручную: применяют также иногда легкий вибратор мощностью до 0,8 кВт или электромолоток, устанавливаемые в рабочее положение с погружаемым электродом усилием одного-двух рабочих. Процесс такого погружения зависит от множества факторов (в том числе от плотности и состава грунта) и может продолжаться неопределенно долгое время или привести к переносу точки погружения. Другое приспособление для забивки электродов, также имеющих небольшой вибратор, показано на рис. 11.

Электроды заземления свободно вставляют через трубу-боек в верхний боек-держатель до упора. Затем включают вибратор, и с каждым его ударом электрод погружается на глубину, равную зазору между бойками, а все приспособление опускается вниз под действием своей тяжести. Зазор между бойками восстанавливается силой отдачи и упругости рессор. Когда приспособление, опускающееся вместе с электродом, приблизится к поверхности земли, вибратор отключают и приспособление снимают. Если глубина погружения заземлителя недостаточна, то к забитому заземлителю приваривают следующий отрезок круглой стали и процесс забивки повторяют.

Концы электродов, выступающие над дном траншеи, объединяют в контур горизонтальными заземлителями с помощью электро- или газосварки, реже—термитной сварки. Для предохранения от коррозии сварные швы, находящиеся в земле, покрывают горячим битумом. Перед этим сварные соединения осматривают и простукивают молотком, визуально проверяют отсутствие глубоких раковин, трещин и сколов. Простукиванием освобождают соединения от наплывов шлака и проверяют их прочность. По чистому звуку, характерному для монолита, и отсутствию дребезжания убеждаются в хорошем качестве сварки.

После проверки соединений траншею засыпают грунтом, а выводы от наружного контура заземления соединяют с внутренним. По окончании работ монтажная организация должна предъявить приемочной комиссии следующую техническую документацию: исполнительные чертежи и схемы с указанием расположения элементов контура заземления; акты на выполнение скрытых работ, в частности заземлителей и скрыто проложенных заземляющих проводников; протоколы измерения сопротивления контура заземления растеканию тока промышленной частоты; акты проверки элементов выравнивания потенциалов и других устройств, предусмотренных проектом.

На каждое находящееся в эксплуатации заземляющее устройство должен быть заведен паспорт, содержащий схему заземления, основные технические данные, сведения о результатах проверки его состояния, характере ремонтов и изменениях, внесенных в данное устройство.

Перед засыпкой траншей необходимо проверить качество соединений и составить акт по установленной форме на скрытые работы. На чертежах должны быть нанесены отступления от проекта.

После окончания монтажных работ и при сдаче в эксплуатацию все устройства должны подвергаться тщательному осмотру и проверке; должны быть произведены необходимые испытания с целью определения соответствия их ПУЭ и данным проекта. При этом проверяются сечения, целость и прочность защитных проводников, всех соединений и присоединений: производится измерение сопротивления растеканию без отсоединения естественных заземлителей.

Проверку целости сети заземления и наличия надлежащего контакта в местах присоединения удобно осуществлять следующим образом. В проверяемую цепь подается напряжение через реостат и понижающий трансформатор со вторичным напряжением 12 В, мощностью 300—500 ВА. Отсутствие тока, колебание стрелки амперметра или малое значение тока указывают на разрыв или плохой контакт. В месте плохого контакта обычно возникает искрение либо нагрев вплоть до красного каления.

Перед монтажом измерительных трансформаторов проверяют состояние изоляции мегаометром, а у маслонаполненных—уровень масла и сообщаемость бака с маслоуказателем.

Трансформаторы тока проходного типа на номинальный ток 1500 А и выше монтируют так же, как и проходные изоляторы. Вторичные обмотки трансформаторов тока во время транспортировки и монтажа должны быть закорочены до подключения токовых обмоток приборов или реле. При монтаже измерительных трансформаторов одну из клемм вторичной обмотки присоединяют к контуру заземления.

Маслонаполненные аппараты устанавливают в ЗРУ так, чтобы маслоспускная пробка и указатель уровня масла были обращены в сторону коридора обслуживания.

До начала монтажа аккумуляторной батареи проверяются комплектность ее поставки и качество деталей. Аккумуляторы типов С и СК поставляются в разобранном виде. Необходимые для монтажа аккумуляторов части и детали (сосуды, пластины, сепараторы, пружины, прокладки, соединительные пластины, изоляторы и др.) поставляются упакованными в деревянные ящики. Аккумуляторы типоразмеров по С-14 и СК-14 включительно поставляются со стеклянными сосудами, от С-16 и СК-16 и выше—с деревянными баками, выложенными свинцом. Для предотвращения замыкания между пластинами разной полярности устанавливаются специальные разделители, которые собираются из фанеры толщиной 1,6 мм и дистанционных палочек толщиной 8,5 мм.

В комплект батареи входят: пластины, сепараторы и палочки со штифтами, изоляторы, прокладки (свинцовые или поливинилхлоридные), пружины (свинцовые или винипластовые). Муфты резинопластины не должны иметь трещин и раковин в рамках и в горизонтальных перемычках, рыхлого осыпающегося активного слоя, сульфата свинца на поверхности пластин. Отрицательные пластины не должны иметь трещин и раковин в рамках пластин, более двух разрывов сетки общей площадью более 2 кв. мм, ослабления заклепок, скрепляющих пластину.

Покоробленные пластины необходимо выправить, для чего пластину помещают между двумя строгаными брусками и накладывают на бруски груз, увеличивая его по мере выравнивая пластины. Допускается одновременная правка нескольких пластин, уложенных в стопку. Установка и сборка батареи выполняются в следующем порядке.

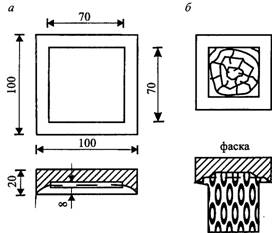

Производится разметка и установка стеллажей в соответствии с установочным чертежом. Как правило, применяются деревянные стеллажи из сосновой древесины первого сорта. Деревянные стеллажи изготавливаются из брусков сечением 120 х 50 мм. Длина стеллажей зависит от количества и типа аккумуляторов, но не должна быть более 6 м. Стеллажи устанавливаются на деревянных тумбочках и стеклянных плитках-изоляторах (рис. 12).

Размеры тумбочек составляют для батарей типов от С-1 и СК-1 до С-20 и СК-20 — 70 х 70 х 50 мм и от СК-24 до С-148 и СК-148 —

Рис. 12. Деревянная тумбочка со стеклянной плиткой:

а — стеклянная плитка-изолятор; б— деревянная тумбочка с плиткой

130 х 130 х 50 мм. Размеры стеклянных плиток составляют соответственно 100 х 100 х 20 мм и 160 х 160 х 20 мм.

Допускается также применение металлических стеллажей из швеллерной стали. Металлические стеллажи должны изготавливаться сварными со сплошным электросварным швом толщиной, равной толщине свариваемых деталей. Крепление рам металлических стеллажей следует осуществлять болтами М10 х 30 по одному болту на изолятор.

Ширина проходов между рядами аккумуляторов при их двухстороннем расположении должна быть не менее 1 м и при одностороннем—не менее 0,8 м, расстояние между аккумуляторами и стеной — не менее 0,15 м. Стеллажи должны устанавливаться строго горизонтально. Правильность установки должна выверяться по уровню.

Изоляторы следует устанавливать широким основанием вверх. На верхнее основание каждого изолятора накладывают по одной свинцовой или поливинилхлоридной шайбе толщиной 0,5—1 мм. После этого производится установка сосудов на изоляторы с вывеской их по уровню. Выравнивание сосудов производится прокладкой дополнительных свинцовых или поливинилхлоридных шайб между сосудами и изоляторами. Расстояние между стеклянными сосудами в одном ряду должно быть 30 мм для аккумуляторов от С-1 и СК-1 до С-5 и СК-5; 65 мм — от С-6 и СК-6 до С-14 и СК-14. Расстояние между деревянными баками должно быть 30 мм.

После установки сосудов и баков аккумуляторы собираются при помощи шаблонов с вырезами, в которые входят хвосты пластин. Применение шаблонов обеспечивает правильную установку пластин на одинаковых расстояниях друг от друга. Размеры шаблонов меняются в зависимости от типов аккумуляторов.

Пайку пластин можно проводить на постоянном или переменном токе с напряжением 12 В и допустимым током 100—200 А, но наибольшее распространение получила пайка свинца водородным плавлением, имеющим высокую температуру, благодаря чему на поверхности не образуются окиси. После снятия шаблонов проверяют качество пайки и отсутствие короткого замыкания между положительными и отрицательными пластинами. Затем устанавливают сепараторы.

Приготовление электролита и заливку его в элементы батареи рекомендуется выполнять посредством комплексной установки типа СПЭ-1. При отсутствии установки для приготовления электролита используются деревянные баки, выложенные свинцом, или баки из стойкого пластика. При разведении электролита и других работах с кислотой необходимо пользоваться резиновыми калошами, перчатками, фартуками, защитными очками и специальной одеждой из шерстяной ткани. Для промывки пораженных кислотой участков кожи необходимо приготовить 5 % раствор питьевой или очищенной соды. При разведении электролита в бак наливают сначала дистиллированную воду, а затем кислоту. Наливать воду в кислоту запрещается.

Перед заливкой аккумуляторной батареи комиссия в составе представителей заказчика и электромонтажной организации проводит проверку качества сборки батареи, исправности отопительной и вентиляционной систем, готовности зарядного устройства и составляет акт о готовности аккумуляторной батареи под заливку.

Температура электролита в процессе его приготовления не должна превышать 40 °С. Количество необходимого электролита подсчитывается в зависимости от типа батареи, количества элементов с учетом дополнительного расхода 15—20 % общего количества электролита на доливку батареи в процессе формирования и заряда/разряда. Плотность заливаемого электролита должна быть доведена до 1,18 г/см3 при температуре 20—30 °С. Уровень электролита при заливке должен быть на 10—15 см выше пластин. Для уменьшения испарений электролита из аккумуляторов з процессе формирования и при последующих зарядах батареи необходимо закрыть все ее элементы специально нарезанными для этой цели стеклами размером на 5—7 мм меньше внутренних размеров сосудов или баков.

После заливки батарея должна быть поставлена под заряд не позднее чем через 6 часов во избежание сульфатирования пластин. Зарядный ток при формировании батареи должен составлять не более 7 А на пластину типа И-1,10 А—на пластину типа И-2 и 18 А—на пластину типа И-4. Например, для аккумуляторов типа СК-36, состоящих из девяти положительных пластин типа И-4, зарядный ток формирования составляет 18×9= 162 А.

Формирование батареи производится в следующем порядке: непрерывный заряд в течение 25 ч; перерыв (отключение батареи от зарядного агрегата) на 1 ч; продолжение заряда, во время которого батарее сообщается номинальная емкость, и т.д. Такие частичные заряды с перерывами на 1 ч продолжаются до конца формирования. Общий заряд, сообщенный батарее при формировании, должен равняться десятикратной номинальной емкости батареи.

Окончание заряда формирования устанавливается по следующим признакам: напряжение элементов достигло 2,5—2,75 В и не изменяется в течение 2—3 ч; плотность электролита стала равной 1,2—1,21 г/см3 и не изменяется в течение 2—3 ч; при включении батареи на заряд после часового перерыва происходит выделение газов («кипение»).

Во время формирования батареи необходимо периодически замерять напряжение и плотность электролита во всех элементах и заносить результаты замеров в журнал формирования. Кроме того, необходимо проверять температуру электролита, не допуская ее подъема выше 40 °С. При повышении температуры снижается зарядный ток на время до понижения температуры электролита до 30 °С.

После окончания формирования аккумуляторная батарея подвергается контрольному разряду. Разряд производится при помощи жидкостного реостата током 10-часового режима. Разряд прекращается, как только напряжение хотя бы на одном элементе окажется ниже 1,8 В. Во время контрольного разряда следует каждый час производить замер напряжения на каждом элементе и замер температуры электролита на контрольных элементах. Фактическая емкость батареи определяется как произведение тока разряда на время разряда. Если полученная фактическая емкость равна или больше номинальной емкости 10-часового режима, то батарея считается законченной монтажом и сдается в эксплуатацию. Сдача батареи в эксплуатацию оформляется актом.

Монтаж аккумуляторной батареи может быть начат только после полного окончания всех строительных и отделочных работ в аккумуляторном помещении и приемки его эксплуатирующей организацией с участием представителя электромонтажного участка по акту от строительной организации. До приемки помещения под монтаж и выполнения отделочных работ электромонтажный участок должен установить конструкции для ошиновки, проложить провода освещения, закрепить крюки для подвески светильников и установить каркас проходной плиты.

Помещения аккумуляторных батарей должны удовлетворять следующим основным требованиям: помещение должно быть изолировано от попадания в него пыли, грязи и испарений; двери помещения и тамбура должны открываться наружу и иметь запоры, открывающиеся изнутри без ключа; пол должен быть выполнен на бетонном основании и покрыт кислотостойкой плиткой со швом между плитками около 8 мм, заполненным на глубину 8—10 мм битумом. Стены, потолок, двери и оконные переплеты должны быть дважды окрашены кислотоупорной краской. Помещение должно иметь законченную и опробованную в работе приточно-вытяжную вентиляцию; металлические воздухопроводы вентиляции должны быть окрашены снаружи и внутри кислотостойкой краской, всасывающие отверстия вытяжной системы должны быть в верхней и нижней частях воздухопроводов.

Аккумуляторное помещение должно иметь отопление, обеспечивающее температуру в зимнее время не ниже 10—15 °С. Одновременно с аккумуляторным помещением должна быть закончена и сдана отдельная комната («кислотная») для хранения кислоты, дистиллированной воды, сепараторов, а также принадлежностей для приготовления электролита.

В процессе работы аккумуляторные батареи выделяют водород, который, смешиваясь с кислородом воздуха, образует гремучий газ, поэтому помещение аккумуляторной батареи должно быть отделено от остальных помещений подстанции специальным тамбуром и оборудовано: мощной вытяжной вентиляцией. В помещении аккумуляторной батареи не должно быть приборов и аппаратов, которые могут вызвать искрение (электропечей, выключателей и т.п.), а вся токопроводящая ошиновка самих батарей не должна иметь болтовых контактов (допускаются только сварные). Кабели, шины и провода присоединяют к ошиновке вне помещения батареи, куда ошиновку выводят через специальную проходную плиту. Отопление помещения батареи допускается только калориферное. Вход в помещение с открытым огнем категорически запрещен.

Монтаж ошиновки, проходной плиты и освещения аккумуляторной батареи начинается с изготовления конструкций для крепления изоляторов и шин, которые должны быть заказаны и изготовлены в МЗУ до готовности помещения батареи. Конструкции должны окрашиваться в мастерских один раз светлой (серой) кислотостойкой краской. Разметка мест установки конструкций согласно чертежам, а также установка и крепление конструкций к стенам выполняются до окраски помещения. После установки конструкций одновременно с поправкой помещения производится вторичная их окраска.

Конструкция для крепления проходной плиты устанавливается также до выполнения отделочных работ. Проходные плиты для аккумуляторных батарей изготовляются заводами электромонтажных изделий и поставляются с четырьмя выводами для батарей из 108 элементов; с пятью—для батарей из 120,128 или 140 элементов (для подстанций); для батарей с элементными коммутаторами и дистанционным управлением; выводные плиты изготавливаются на 10 (ДП-10), 11 (ДП-11), 16 (ДП-16), 20 (ДП-20) и 23 (ДП-23) вывода.

Проходные плиты должны быть стойкими к воздействию паров электролита. Они изготавливаются из пропитанного парафином асбоцемента, эбонита или винипласта. Электрические соединения между проходной плитой и элементным коммутатором и между щитом постоянного тока и элементным коммутатором выполняются одножильным и двухжильными кабелями с медными жилами.

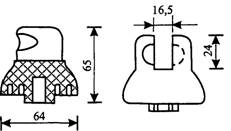

Рис. 13. Изолятор типа ИАБ

Для крепления шин применяются изоляторы типа ИАБ из пластмассы или фарфоровые армированные изоляторы типа ФАБ. Изолятор типа ИАБ крепится к конструкции болтом Ml 0 х 25 мм. Крепление круглых шин в изоляторе осуществляется соответствующим поворотом головки изолятора (рис. 13). Изолятор типа ФАБ имеет штырь резьбой М10 х 40 для крепления к конструкции и хомутик для крепления круглых шин. Крепление шин может осуществляться и изоляторами типов СА-3, ТС-3, ТФ-3. Однако в этом случае должна быть выполнена соответствующая армировка изоляторов.

Изоляторы и их арматура, поддерживающие конструкции и детали крепления должны быть стойкими к длительному воздействию паров электролита. Заземлять конструкции ошиновки не следует.

Шины заготавливаются в механических мастерских в соответствии с проектом из круглой меди или стали. Соединение медных шин между собой после прокладки выполняется пайкой или сваркой, а стальных—только сваркой. После прокладки и выполнения всех соединений шины окрашиваются кислотостойкой эмалевой краской: положительный полюс—в красный цвет, а отрицательный—в синий.

Заготовка и прокладка проводов освещения аккумуляторной батареи и крепление крюков для подвески арматуры выполняются до покраски помещения. Осветительная проводка выполняется проводами ВВГ, ВРГ, СРГ. Светильники подвешиваются после окраски помещения. Они должны быть герметичными во взрывобезопасном исполнении.

Применение на подстанциях аккумуляторных батарей с внутренней рекомбинацией газов намного упрощает и процесс монтажа, и процесс их эксплуатации.

Аккумуляторы монтируют на деревянных или металлических стеллажах (рис. 14) или в металлических шкафах. Проверяется качество их сборки и устраняются неровности пола. Перед монтажом аккумуляторы осматривают с целью выявления повреждений банок и наличия защитных колпачков на каждом вводе.

Соединения элементов должны быть одинаковой длины и сечения. Усилие затяжки винтов М8 не более 15—17 Нм. Так как при длительном хранении саморазряд батареи составляет от 3 до 8 % при различной температуре окружающей среды, то аккумуляторная батарея должна быть заряжена током, ограниченным величиной 0,1-0,20, в течение не менее 96 ч, а перед вводом в эксплуатацию — в течение 48 ч.

Рис. 14. Установка аккумуляторов на стеллажах

При работе с аккумуляторными батареями следует соблюдать следующие правила.

К обслуживанию батарей допускается персонал, прошедший инструктаж по технике безопасности. Необходимо помнить, что в аккумуляторе всегда имеется электроэнергия, независимо от напряжения на одном элементе или целой батарее.

При работах с аккумуляторами необходимо исключить вероятность или возможность случайного прикосновения или падения на клеммы металлических предметов, что может вызвать короткое замыкание и привести к телесным повреждениям.

Аккумуляторы имеют клапаны избыточного давления. Исходящие из них газы могут быть взрывоопасны. При повреждении корпуса аккумулятора и выпадении на пол желеобразного электролита необходимо смыть его водой или немедленно засыпать песком с опилками, тщательно перемешать и убрать.

При проведении работ с аккумуляторами принимаются меры предосторожности против случайного прикосновения персонала к неизолированным токоведущим и находящимся под напряжением частям.

Перенос аккумуляторов при складировании, монтаже и демонтаже осуществляется осторожно с помощью приспособлений, обеспечивающих сохранность аккумуляторов, а также безопасность людей и облегчающих условия их труда.

При работе с аккумуляторными батареями нельзя надевать одежду из синтетического материала, так как она накапливает заряд статического электричества.

Ограничители перенапряжений нелинейные (ОПН) представляют собой разрядники без искровых промежутков и предназначены для защиты изоляции электрооборудования. Активная часть ОПН состоит из металлооксидных нелинейных резисторов (МНР) с высоколинейной вольт-амперной характеристикой. Их применяют вместо любых вентильных разрядников для районов со средней и повышенной степенями загрязнения атмосферы (ОПН), в которых используются распределительные устройства (РУ) при сокращении междуфазных изоляционных расстояний (ОПНИ), а также вместо вентильных разрядников, установленных в нейтрали силовых трансформаторов 110—220 кВ (ОПНН—220 кВ) и т.д.

Проверка технического состояния ОПН перед монтажом включает в себя внешний осмотр с целью выявления механических повреждений и загрязнения изоляции. Кроме того, измеряют эффективное значение тока через ОПН при температуре окружающего воздуха не выше +30 °С. ОПН считается пригодным к эксплуатации, если величина тока проводимости не превышает значения, указанного в паспорте. Приложенное напряжение промышленной частоты, например для ОПН-146/600-1УХЛ1, должно быть 146 кВ, а допустимый ток —1,2 мА.

Если ОПН выдержал испытания, то он допускается к монтажу. Кроме того, не должна быть нарушена целостность изоляционной покрышки и гальванического покрытия металлических конструкций. Загрязнение изоляционной оболочки устраняют мыльным раствором с концентрацией мыла 5—10 %.

ОПН крепится на швеллер или траверсу с помощью нижней шпильки, но гайку, крепящую нижнюю крышку, отворачивать запрещается. К контактному выводу нижнего фланца присоединяют заземляющий проводник, а к контактному выводу верхнего фланца с помощью стандартного соединительного зажима—шлейф потенциального провода.