Разборные предохранители.

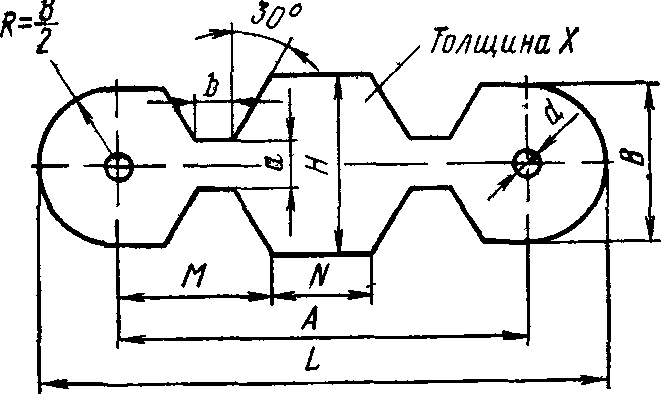

Характерные неисправности разборных предохранителей (не считая перегорание плавкой вставки) — это выгорание трубки корпуса и оплавления медных наконечников. Все детали предохранителя при повреждении заменяют. Плавкие вставки (на ток 100—250 А), как правило, поставляют централизованно, но как исключение могут быть изготовлены в условиях депо. Размеры плавкой вставки приведены в табл. 1 (рис. 1).

Рис. 1. Основные размеры плавкой вставки

Таблица 1

Изготавливают эти вставки из цинкового листа с применением шаблонов, представляющих собой две планки из закаленной стали, имеющих конфигурацию вставки соответствующего размера. Обрезанные по необходимой длине и ширине пластины зажимают в кондукторе для сверления отверстий под болты. Затем пакет этих пластин зажимают болтами в приспособлении-шаблоне необходимой конфигурации, устанавливают в тиски и напильником выпиливают необходимые формы. На плавкой вставке должна быть нанесена величина тока. При отсутствии плавких вставок как исключение допускается их замена калиброванной медной луженой горячим способом проволокой, указанных в табл. 2 диаметров (длина проволоки 100 мм).

При установке нескольких проволочек они должны иметь одинаковый диаметр, располагаться параллельно друг другу и не скручиваться. Проволоку плавкой вставки изгибают под шайбами по направлению вращения гаек полным кольцом, но без нахлеста. При завертывании гаек проволока не должна сильно затягиваться (во избежание уменьшения тока плавления) и не висеть свободно. В местах зажатия под гайками сечение проволоки не должно быть уменьшенным от сплавления или нажатия. Плавкую вставку заменяют при наличии сильного окисления, надломов, местного уменьшения сечения, чрезмерного нагрева.

В цепях управления тепловозов 2ТЭ10Л, 2ТЭ116 вместо предохранителей применены автоматы. При прохождении по ним тока более допустимого они разрывают соответствующие цепи.

Предохранители неразборные. Неразборные патроны предохранителей изготавливают для тепловозов на токи от 5 до 25 А. Плавкую вставку патрона предохранителя изготавливают из голой медной проволоки (длиной 75 мм) следующего диаметра:

![]()

Внутреннюю полость патрона заполняют асбестовой бумагой и толченым мелом. Для ремонта неразборного патрона необходимо распаять торцы патрона и удалить остатки сгоревшей плавкой вставки. Затем в отверстия колпачков продеть подготовленную плавкую вставку нужного диаметра и запаять патрон. Если при вскрытии наполнитель патрона был частично высыпан, то необходимо снять колпачок и добавить некоторое количество мелко толченого мела (или зубного порошка).

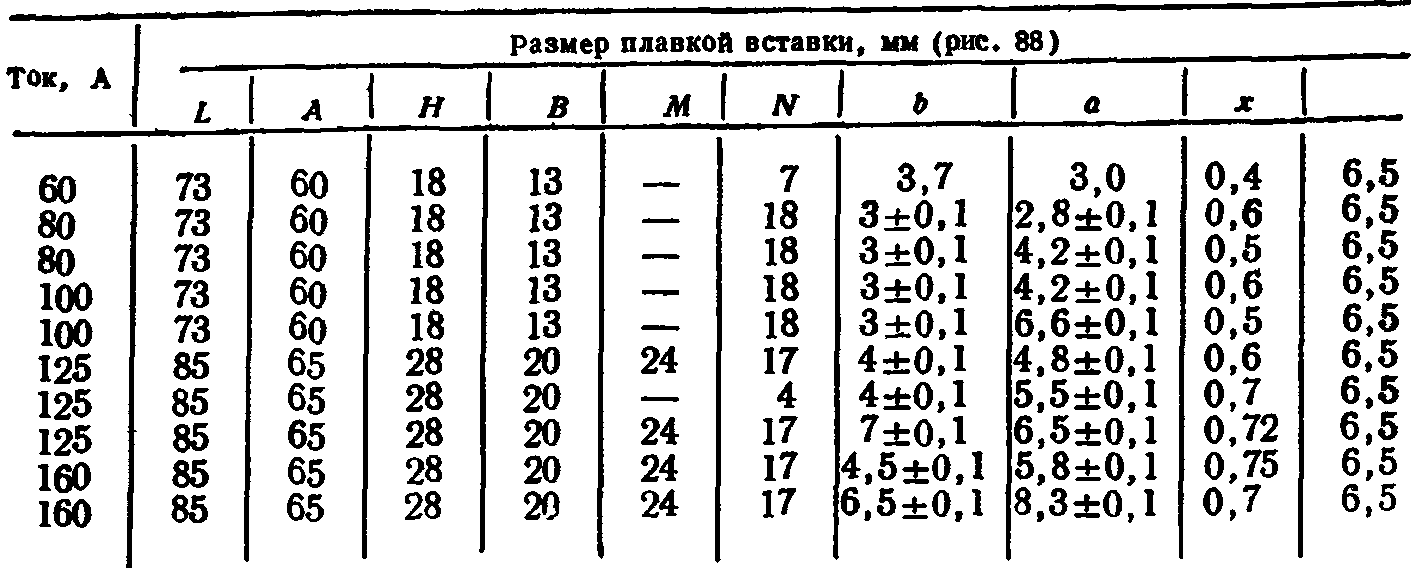

Таблица 2

|

Диаметр проволоки, мм |

Номинальный ток плавкой вставки, А |

||

|

125 |

160 |

200 |

|

|

Количество проволочек |

|||

|

0,51 |

6 |

8 |

11 |

|

0,55 |

6 |

8 |

10 |

|

0,62 |

5 |

б |

8 |

|

0,72 |

4 |

5 |

6 |

|

0,8 |

3 |

4 |

5 |

|

1,0 |

2 |

3 |

3 |

|

1,2 |

1 |

2 |

2 |

Прогоревший фибровый корпус предохранителя заменяют новым, изготовленным из фибровой трубки соответствующего диаметра. Если трубки нет, корпус патрона изготавливают накаткой бакелизированной бумаги на оправку необходимого диаметра с последующей запечкой. После запечки трубку красят эмалью. При отсутствии бакелизированной бумаги применяют электрокартон с проклейкой слоев жидким стеклом. В случае выхода из строя колпачков неразборных предохранителей их изготовляют из листовой латуни методом накатки на токарном станке. Колпачки и втулки разборных предохранителей изготавливают из стали с последующим лужением или цинкованием.

Остальные узлы предохранителей (губки, крепежные планки и панели) при выходе из строя заменяют изготовленными вручную из соответствующего материала.

Резисторы.

Ремонт резисторов заключается в смене проволоки. Для перемотки трубок типа ПЭ с эмалевым покрытием необходимо предварительно удалить старую обмотку и эмаль. Для этого трубки должны быть нагреты до темно-красного цвета и погружены в холодную воду. При этом старая эмаль растрескивается и ее удаляют с трубки. После намотки новой проволоки трубки покрывают эмалью. Стекловидная эмаль, которой покрывают трубки, изготовляют из 27% технической борной кислоты, 70% свинцового глета и 3% перекиси марганца.

Свинцовый глет и борную кислоту тщательно перемешивают и помещают в тигель, который устанавливают в муфельную печь с температурой 750—800°С. Расплавленную смесь выливают тонкой струйкой в ведро с холодной водой. Образовавшиеся кусочки сушат при температуре 100—200°С до полного высыхания. Цвет кусочков должен быть светло-коричневый. Черный цвет указывает на то, что смесь перегрета и для покрытия резисторов непригодна. Высушенные кусочки тщательно размалывают в шаровой мельнице до получения мелкой пудры и смешивают с пудрой из перекиси марганца.

Для покрытия эмалью трубки с намотанной проволокой надевают на стержень и помещают в печь с температурой 880—920°С. Через 7—12 мин трубка нагревается так, что насыпаемая на нее сухая эмалевая пудра оплавляется. Обсыпанную трубку помещают снова в печь и вращают для удаления пузырьков газа и равномерного покрытия всей трубки. Готовые трубки медленно охлаждают в муфельной печи и осматривают для обнаружения пережженной эмали, пузырей или трещин. Пузыри газа и мелкие трещины в эмали допускаются лишь в том случае, если при этом не обнажается проволока.

При перемотке резисторов типа СР используют работавшие фарфоровые изоляторы, которые, как правило, в эксплуатации крайне редко повреждаются. Намотку проволоки диаметром до 1 мм на фарфоровый изолятор производят вручную с закреплением изолятора в центрах приспособления. Проволоку закрепляют в крепежное отверстие изолятора двойной петлей, а свободный конец закрепляют в тисках. Поворачивая изолятор вокруг оси и одновременно натягивая проволоку, следят, чтобы проволока точно ложилась в спиральные канавки изолятора. Намотку проволоки диаметром более 1 мм выполняют на токарно-винторезных стайках с закреплением изолятора в специально изготовленной оправке.

Выводы элементов резисторов припаивают к проволоке на аппаратах точечной сварки. В этом случае вывод с заложенными кусочками припоя и флюса помещают между угольными электродами, создают необходимое давление и пропускают электрический ток до полного расплавления припоя. Припайку выводов можно выполнять и на пламени газовой горелки латунным припоем Л-62. Выводы на элементах резисторов с диаметром проволоки до 0,5 мм паяют серебряным припоем марки ПСР-45. В качестве флюса в обоих случаях применяют буру. После пайки вывода его зачищают личным напильником или мелкой наждачной бумагой. Резисторы типа КФ или СР выходят из строя крайне редко, и если такие случаи бывают, то ремонт их сводится к замене элементов новыми.