Механическое оборудование

Произведите работы, предусмотренные ТР-1, и дополнительно осмотр, проверку и ревизию узлов и деталей, обеспечивающих безопасность движения, а также тех деталей, по которым наблюдаются повышенные износы и ослабление крепления согласно приложению 11.

При отклонении контролируемых параметров и размеров за пределы браковочных сменные детали замените, в остальных случаях для восстановления чертежных размеров либо осуществите регулирование согласно настоящей инструкции и требованиям соответствующих чертежей, либо выполните восстановительный ремонт деталей и узлов согласно технологии деповского ремонта.

Произведите смазывание согласно карте смазки (см. приложение 12).

Осмотр деталей переднего буксового подшипника, торцового крепления его и состояния смазки выполняйте при снятой передней крышке буксы. При наличии металлических примесей в смазке произведите ревизию буксы в объеме ТР-3.

При необходимости замены одной лю-лечной подвески без выкатки тележки демонтаж осуществляйте в такой последовательности (см. рис. 2.13):

отделите страховочный трос 15 от стержня;

отсоедините гасители колебаний от тележки и приподнимите кузов на домкрате в районе люлечной подвески приблизительно на 140 мм;

убедитесь в том, что пружина 12 находится в разгруженном состоянии;

расшплинтуйте гайку 1, снимите ее со стержня 7, снимите детали нижнего шарнира 2, 3;

через окно в полу коридора кузова с помощью приспособления поднимите стержень 7, пружину 12, стакан 10 и снимите детали верхнего шарнира 4, 9;

для смены опоры 4 нижнего шарнира удалите сварочные швы.

Пружины 12 люлечных подвесок тарируйте под нагрузкой 68 700 Н при высоте (310± 1) мм. Высота пакета шайб 11 не более 22 мм. Каждую тележку комплектуйте пружинами, имеющими разницу статических прогибов не более 2 мм. Под нагрузкой 68 700 Н статический прогиб пружин равен 77±1 мм.

Монтаж подвески без выкатки тележек выполните в такой последовательности:

кузов в районе люлечной подвески приподнимите домкратом на 140 мм;

через окно в полу кузова укрепите верхний шарнир (4, 9, 4); с помощью приспособления опустите стакан 10, пружину 12 с регулировочными прокладками 11 и стержень 7 с шайбой 13„ пропустите его через отверстие в балансире 5;

соберите нижний шарнир, смазав поверхности трения пастой ВНИИНП-232 или ЖРО, наверните гайку и установите шплинт в том положении, которое они занимали до разборки;

опустите кузов полностью, проверьте правильность сборки верхнего и нижнего шарниров, выступы опор должны войти во вцадины прокладки;

установите страховочный трос 15. Длина троса должна быть на 15-20 мм больше, чем расстояние между точками его крепления. Регулирование длины троса осуществляйте болтом 14. Высота пружины 12 вместе с регулировочными прокладками должна быть не менее 300 мм;

проверьте и отрегулируйте зазоры Б и В (см. рис. 2.11) регулировочными прокладками 8, 9. Толщина пакета прокладок не должна превышать 50 мм.

Ревизию гидравлических гасителей производите со снятием их с электровоза и полной разборкой в такой последовательности:

очистите, выпрессуйте металлические и резиновые втулки;

отверните стопорный болт и защитный кожух;

отверните винт, снимите стопорную планку и отверните гайку корпуса;

выньте из корпуса гасителя за верхнюю головку шток, цилиндр, корпус клапана;

выпрессуйте из цилиндра корпус клапана и буксу, выньте шток из цилиндра;

выверните стопорный ВИНТ из головки и отверните шток;

снимите со штока гайку, шайбу, кольцо резиновое, обойму с сальниками, буксу и поршневое кольцо;

слейте рабочую жидкость из корпуса;

проверьте состояние клапанов, тарировку предохранительного клапана, при необходимости разберите;

замените при подтеках масла сальники. Промойте в щелочном растворе верхний и нижний кожухи гидрогасителей, остальные» детали, кроме резиновых,- в мыльной эмульсии, бензине или керосине;

после просушки все детали осмотрите и проверьте на соответствие чертежным размерам; изношенные и вышедшие из строя — отремонтируйте или замените новыми.

Гидрогаситель заполните маслом. Для заправки гидравлического гасителя применяйте только приборное масло МВП в количестве 0,9 л, которое перед заправкой должно быть профильтровано через металлическую сетку № 018.

Масло залейте во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку, и вставьте в него рабочий цилиндр в сборе (со штоком и клапаном). Установите с сальниками на шток обойму, на нее — резиновое кольцо и шайбу и затяните гайку. Остальные операции по сборке гидравлического гасителя произведите в порядке, обратном указанному при разборке гасителя.

Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гидрогаситель предварительно прокачайте вручную за верхнюю головку при помощи ломика, продетого в отверстие головки.

После ручной прокачки гидрогаситель разместите на испытательный стенд для прокачки в течение 2 мин (с целью визуального контроля качества уплотнителя) . Прокачку гидрогасителя осуществляйте со снятым верхним кожухом. Течь масла через сальник при прокачке не допускается. После двухминутной прокачки запишите рабочую диаграмму (рис. 24.1). Гаситель, проходящий ревизию, подвергните испытанию на стенде с целью проверки его работоспособ»

ности. Стенд должен иметь приспособление для записи рабочей диаграммы (усилие-перемещение) на специальном бланке.

Испытание гасителя должно выполняться с ходом штока (ползуна) (40± ±3)мм и частотой 60 двойных ходов в минуту.

Гаситель считается выдержавшим испытания, если параметр сопротивления С (работоспособность) гасителя, подсчитанный на основании рабочей диаграммы по формуле С = тЬ/(2ппН), Н-с/см, находится в пределах 900- 1150 Н-с/см. Здесь Ь — длина рабочей диаграммы, мм; т — масштаб записывающего устройства, Н/мм; п — число двойных ходов ползуна стенда за 1 с; Н — ширина рабочей диаграммы, см.

После испытания гидрогасителя произведите проверку сальникового уплотнения путем выдерживания гидрогасителя в горизонтальном положении в течение 2 ч.

При длительной работе вследствие износа трущихся деталей и обильной течи характеристики гасителя понижаются. Допускается остановка на электровоз гасителей с параметрами сопротивления С не менее 675 Н-с/см.

В депо гидрогасители должны испы-тываться в присутствии мастера цеха. Принятый гидрогаситель должен иметь на видимой поверхности нижней головки четкие» клейма с указанием месяца и года ревизии, а также номер депо, проводившего ревизию.

Замену масла и смазки в редукторе мотор-компрессора выполняйте при каждом втором ТР-2 и переходе на зимний и летний периоды эксплуатации. Уровень масла контролируйте по рискам максимального и минимального уровней на щупе маслоуказателя. Поверхности подшипников и полумуфт под манжеты следует смазать тонким слоем, а крышки подшипников заполнить смазкой на 2/з свободного пространства. На кузовном оборудовании осуществите все работы в объеме ТР-1, а также дополнительно следующие работы:

проверьте состояние обшивки кузова; обнаруженные трещины заварите, вмятины выправьте;

осмотрите крепление и уплотнение крышек люков, их состояние; течь крыши устраните, неисправные детали, резиновые и другие уплотнения съемных крышек при необходимости замените новыми;

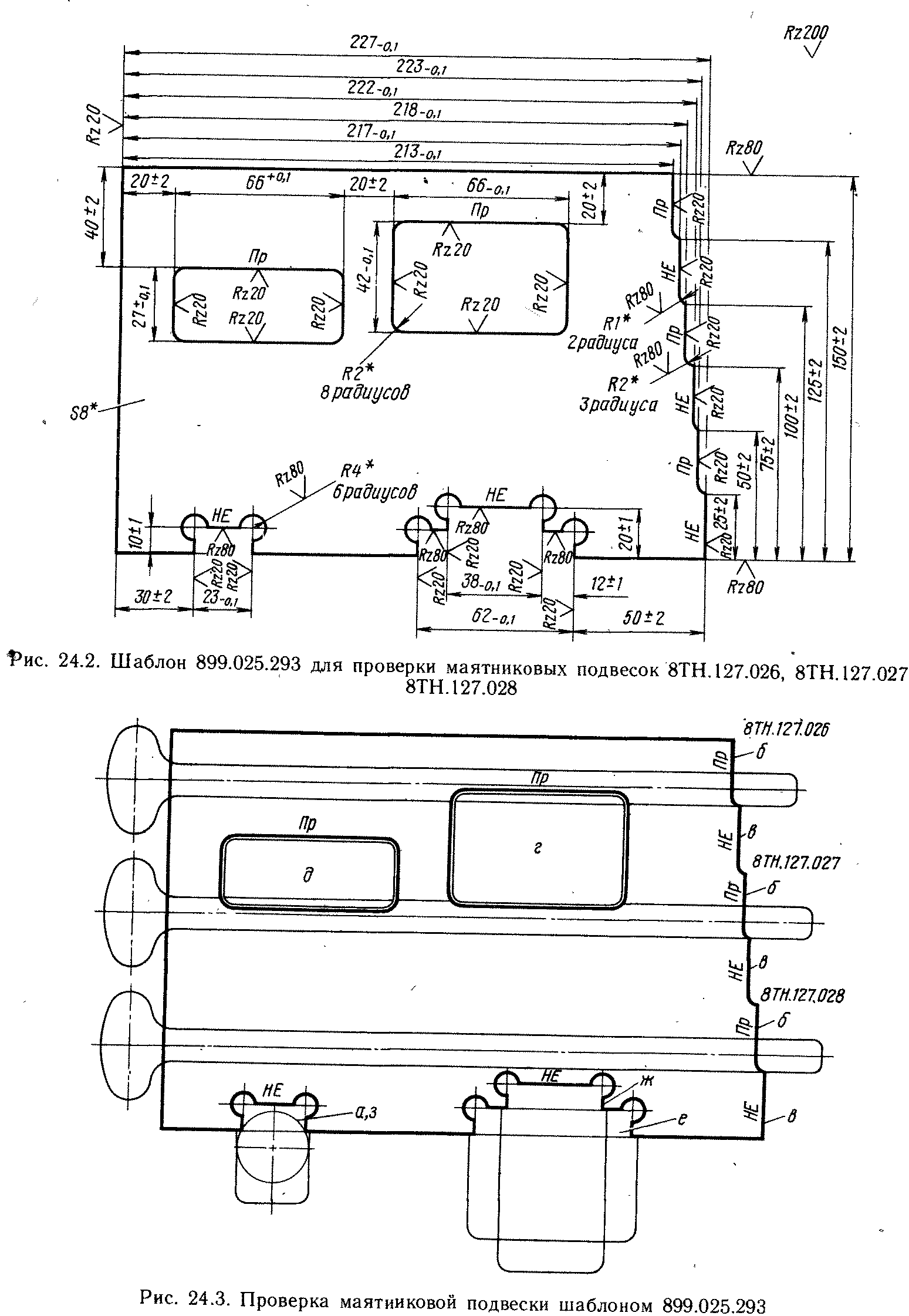

произведите полный осмотр автосцепных устройств в соответствии с действующей инструкцией ЦТ МПС по ремонту и содержанию автосцепного устройства подвижного состава железных дорог, при этом маятниковые подвески 8ТН.127. 026-028 должны быть проверены шаблоном 899.025.293 (рис. 24.2) по рис. 24.3, а центрирующие ба-лочки 8ТН.070.065 шаблоном 599.014.569 (рис. 24.4) по рис. 24.5.

Маятниковая подвеска считается исправной, если отвечает она требованиям проверки шаблоном 899.025.293 (см. рис. 24.3) в соответствии с пп. 2.5.3, 2.5.4 инструкции ЦВ-4006.

Центрирующая балочка с трещинами, изгибами или износами должна быть отремонтирована или заменена новой. Заварка трещин в ней допускается при условии, что после вырубки их рабочая площадь сечения балочки уменьшится не более чем на 25 %.

При износе поверхностей а и б до размеров 75 и 32 мм балочка подлежит восстановлению наплавкой до чертежных размеров 80 и 22 мм (см. рис. 24.5) с последующей обработкой.

Ремонт моторно-осевых подшипников и кожухов зубчатой передачи (КЗП) выполните в объеме ТР-1. Дополнительно снимите все кожухи (нижние и верхние половины) с электровоза и очистите их от загрязнений и масла. Убедитесь в отсутствии трещин в них, проверьте состояние маслозаправочных горловин, масломерных устройств, прокладок уп- . лотнений, деталей крепления кожухов. Прочистите отверстия сапунов.- Обна-

Примечание. 1. На. рис. 24.2: звездочкой обозначены размеры для справок; надписи НЕ (непроходной) и Пр (проходной) — выбейте с обеих сторон шрифтом № 5; острые кромки притупите 1? — 1 -т- 2 мм.

2. На рис. 24.4: звездочкой обозначены размеры для справок; сварку произведите проволокой СВ-08 Г2С; допускается сваривать электродом КПЗ-32-4, 0-2; острые кромки притупите Л = 2-=-0,5 мм.

руженные дефекты устраните. Кожухи, на колесно-моторные блоки поверхно-имеющие трещины, отремонтируйте или сти уплотняющих прокладок покройте замените новыми. Перед установкой их смазкой ЖД. Резьбу болтов крепления

кожухов смажьте пастой ВНИИНП-232. После установки кожухов на место в каждый кожух залейте смазку в соответствии с нормами, указанными в карте смазки узлов электровоза.

Восстановительные работы по металлическим кожухам проводите по утвержденной ЦТ МПС технологии, для этого следует очистить и осмотреть кожухи, заварить трещины, выправить погнутые места. Для крепления кожухов к остову и подшипниковым щитам применяют болты М30Х2 и М42Х2 из стали 45, которые маркированы на торце головки цифрами 6.6. Момент затяжки болтов 90-1000 Н-м.

Запрещается крепление кожухов болтами без маркировки на торце головки 6.6.