Конструкция тягового двигателя

Двигатель представляет собой шести полюсную электрическую машину с последовательным возбуждением и независимой принудительной системой вентиляции, для чего установлены специальные вентиляторы, имеет компенсационную обмотку.

Номинальную мощность двигатель НБ-412К развивает при нагнетании в него воздуха с подачей ПО м3/мин при противодавлении в коллекторной камере, равном 75 мм вод. ст.

Воздух поступает в коллекторную камеру через вентиляционный патрубок и разделяется на три потока Один поток идет под коллектор, затем проходит через вентиляционные каналы в сердечнике якоря и выходит через отверстия в подшипниковом щите со стороны, противоположной коллектору. Другой поток охлаждает поверхность якоря, проходит через воздушный зазор и выходит через отверстия в остове и подшипниковом щите. Третий поток проходит между катушками полюсов двигателя и выходит наружу через отверстия в остове.

Для предотвращения попадания снега и воды через вентиляционные отверстия на двигателе установлен сварной кожух. Воздух из него выходит через лабиринтовые щели.

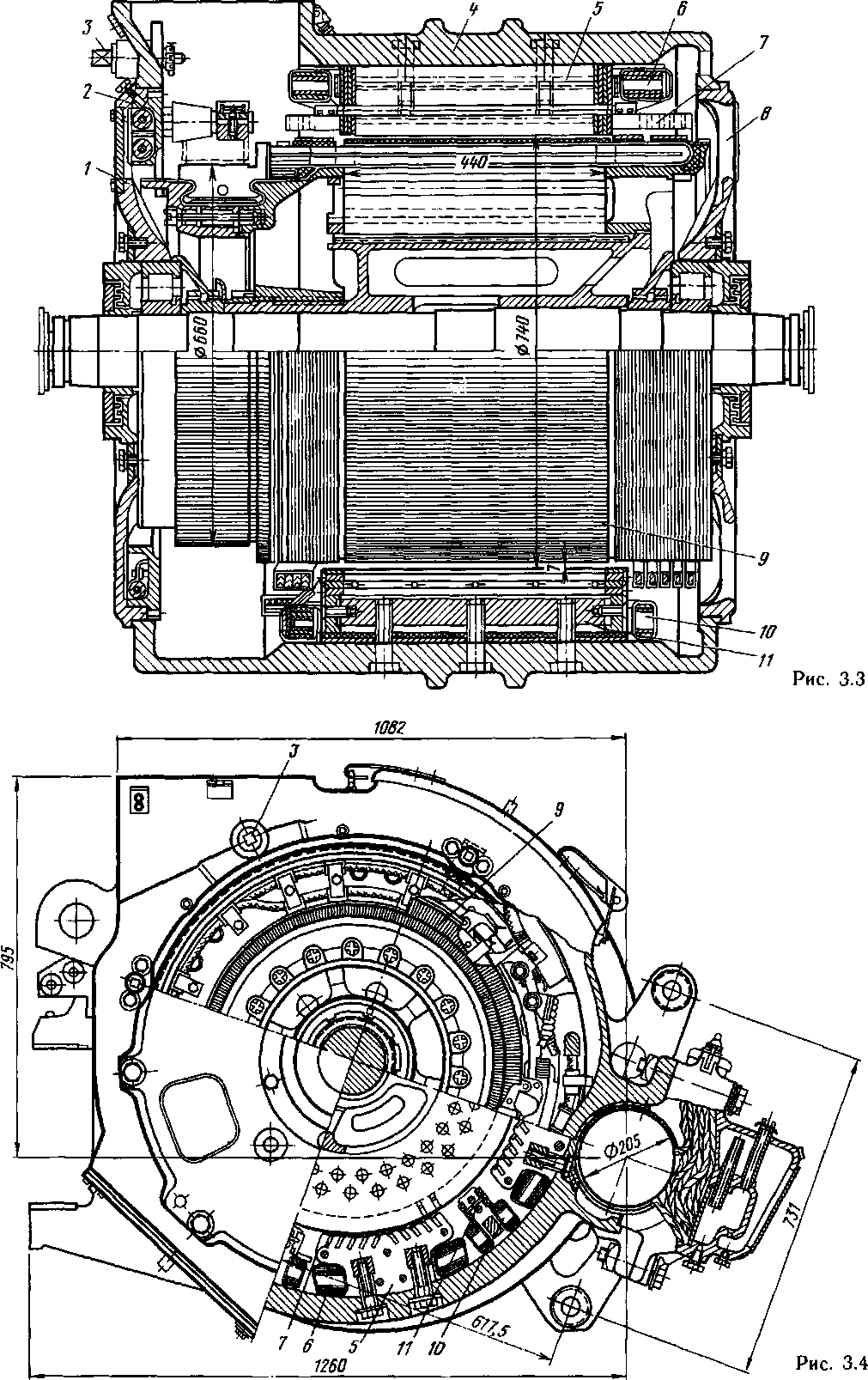

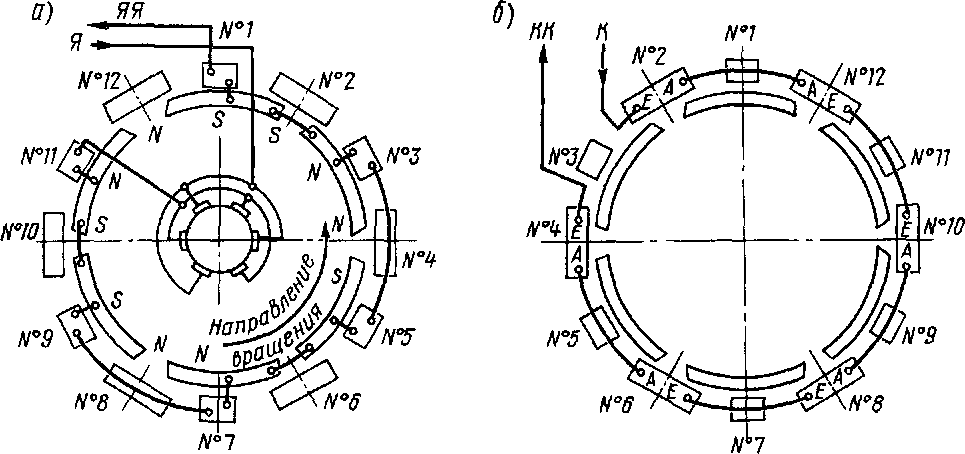

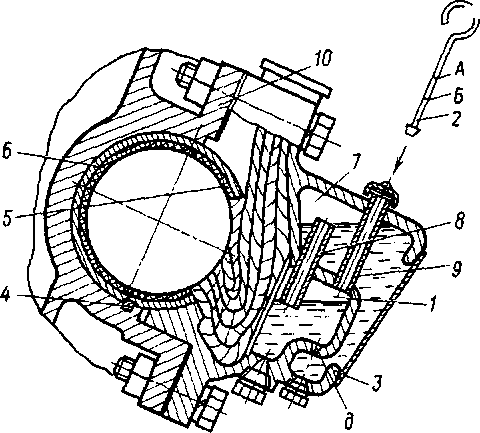

Тяговый электродвигатель (рис. 3.3 и 3.4) состоит из остова, щеточного аппарата, якоря, подшипниковых щитов, моторно-осевых подшипников.

Остов имеет цилиндрическую форму, отлит из стали 25Л11, является одновременно магнитопроводом. К остову крепят шесть главных и шесть добавочных полюсов, поворотную траверсу с шестью щеткодержателями и щиты с роликовыми подшипниками, в которых вращается якорь двигателя. С наружной стороны остова выполнены два прилива для крепления букс моторно-осевых подшипников, приливы для подвешивания двигателя и предохранительные. В нижней части остов имеет два сливных отверстия. Вентиляционный люк для воздуха и коллекторный люк для осмотра щеточного аппарата и коллектора, закрываемый крышкой с пружинным замком, расположены в верху остова. Второй коллекторный люк находится внизу. Для лучшего уплотнения на крышках люков предусмотрены войлочные прокладки.

Остов тягового двигателя имеет следующие размеры: диаметр расточки внутренней поверхности остова под посадку полюсов 985 мм; диаметр расточки поверхностей под подшипниковые щиты со стороны коллектора 920 мм, со стороны, противоположной коллектору,- 920 мм; расстояние между главными полюсами по диаметру 749 мм; расстояние между дополнительными полюсами по диаметру 754 мм; расстояние между наконечниками главных и дополнительных полюсов 36 мм; наружный диаметр остова 1105 мм; длина остова между торцами поверхностей под посадку подшипниковых щитов 970 мм. Масса остова в сборе равна 2835 кг.

Рис. 3.3. Продольный разрез тягового двигателя НБ-412К: 1, 8 — щиты подшипниковые; 2 — траверса поворотная, 3 — шестерня поворотной траверсы; 4 — остов; 5 — сердечник главного полюса; 6 — катушка главного полюса; 7 — обмотка компенсационная; 9- якорь; 10-катушка добавочного полюса; 11 — сердечник добавочного полюса

Главные полюса (см. рис. 3.3 и 3.4) состоят из сердечника, катушки и деталей, предназначенных для крепления катушки.

Сердечники главных полюсов, набранные из листовой стали марки Э-22-0,5 толщиной 1,5 мм, стянуты заклепками и прикреплены к остову четырьмя болтами М20 из стали 40Х. Перед стяжкой шихтованный сердечник прессуют, покрывают лаком БТ-99.

Сердечники главных полюсов имеют следующие параметры: ширина сердечника 179,5 мм; длина 448 мм; высота под посадку катушки 57,5 мм; общая высота 117,5 мм; ширина полюсного наконечника 265 мм; число заклепок, скрепляющих сердечник, 5; диаметр заклепки 16,1 мм; число стержней под болты для крепления сердечника к остову 2; размер стержня 40X40 мм; число пазов компенсационной обмотки 10; ширина паза 12,5 мм; высота паза 32 мм.

Катушка главного полюса, имеющая 20 витков, намотана на ребро. Она выполнена из мягкой шинной меди МГМ с размером сечения 1,95X65 мм и изогнута по радиусу для прилегания к внутренней поверхности остова. Между сердечником главного полюса и остовом

Рис. 3.4. Поперечный разрез тягового двигателя НБ-412К (обозначения те же, что на рис. 3.3)

установлена одна стальная прокладка толщиной 0,5 мм, которая лежит под сердечником и катушкой. Для того, чтобы плотно зажать полюсные катушки, подкладывают прокладки из электррнита.

Завод изготавливал катушки со следующей изоляцией: корпусная из шести слоев стекломикаленты толщиной 0,13 мм, уложенных в полу-перекрышу, и одного слоя стекло-ленты толщиной 0,2 мм, также уложенной в полуперекрышу; межвит-ковая из асбестовой бумаги толщиной 0,5 мм.

При капитальном ремонте двигателей витковая изоляция катушек главных полюсов выполняется из асбестовой бумаги, пропитанной лаком КО-919, корпусная изоляция — из микаленты ЛМК-ТТ, покровная — из ленты ЛЭС.

Параметры катушек главных полюсов следующие: площадь поперечного сечения меди 125,9 мм2; длина катушки 650 мм, ширина 316 мм, высота 55 мм; длина окна 484 мм, ширина 182 мм; при 20 °С сопротивление меди катушки 0,00365- 0,00408 Ом; воздушный зазор под главными полюсами 4,5 мм; класс изоляции Н; масса катушки 35 кг.

Добавочные полюса состоят из сердечника, катушки и деталей, предназначенных для крепления катушки. Сердечник выполнен шихтованным из листов электротехнической стали Э-22-05, в опрессованном состоянии удерживается торцовыми боковинами и специальными стержнями с развальцованными концами. Сердечники крепят к остову тремя болтами М20 из стали 40Х. Для обеспечения надежной коммутации двигателя в переходных режимах между остовом и сердечниками добавочных полюсов ставят две алюминиевые прокладки толщиной 4 мм каждая.

Сердечники добавочных полюсов имеют следующие параметры: ширина сердечника 36 мм, длина 500 мм; высота под посадку катушки 53 мм, общая высота 107 мм; ширина полюсного наконечника 48 мм; число заклепок, скрепляющие сердечник, 2; диаметр стержня заклепки 12 мм.

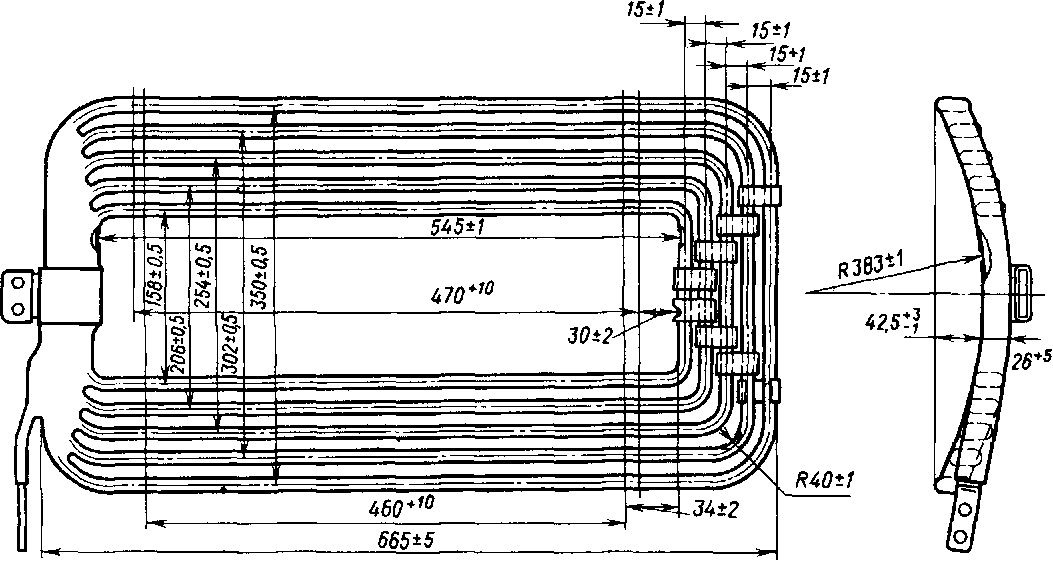

Рис. 3.5. Катушка компенсационная

Катушки добавочных полюсов наматывают на ребро из мягкой шинной меди МГМ размером 4,1X32 мм по десять витков каждая.

Корпусная изоляция изготавливалась заводом из шести слоев мика-ленты толщиной 0,13 мм и одного слоя стеклоленты толщиной 0,2 мм, уложенных в полуперекрышу. Меж-витковая изоляция выполнена из асбестовой бумаги толщиной 0,5 мм. Витковая изоляция катушек добавочных полюсов выполняется из асбестовой бумаги, пропитанной в лаке КО-919, корпусная — из микаленты ЛМК-ТТ, покровная — из ленты ЛЭС.

Параметры катушек добавочных полюсов следующие: площадь поперечного сечения меди 130,5 мм2; длина катушки 660 мм, ширина 110 мм, высота 57,5 мм; длина окна 515 мм, ширина 39 мм; при 20 °С сопротивление меди катушки 0,00150 — 0,00168 Ом; воздушный зазор под добавочным полюсом со стороны якоря 7 мм и со стороны остова 8 мм; класс изоляции В; масса катушки 17 кг.

Компенсационная обмотка состоит из шести отдельных катушек (рис. 3.5), применена для улучшения рабочих характеристик двигателя.

Обмотка расположена в пазах, проштампованных в наконечниках главных полюсов, и соединена последовательно с обмоткой якоря. Катушка компенсационной обмотки состоит из десяти витков, намотанных из. прямоугольной проволоки МГМ или ПММ, имеющей размеры сечения 3,8X22 мм. Каждая катушка размещена в пазах двух рядом расположенных сердечников главных полюсов. В одном пазу находятся два стержня.

Корпусная изоляция компенсационных катушек выполнялась заводом из пяти слоев микаленты толщиной 0,1 мм и одного слоя стеклоленты толщиной 0,2 мм, уложенных в полуперекрышу, витковая изоляция — один слой в полуперекрышу микаленты 0,1 мм. Крепится обмотка клиньями из текстолита марки Б.

При модернизации тяговых электродвигателей НБ-412К по проекту Э1424.00.00 ПКБ ЦТ МПС изоляция компенсационных катушек может выполняться в двух вариантах: витковая и корпусная изоляция из микаленты ЛФЧ-ББ либо витковая и корпусная изоляция из стекло-слюдинитовой ленты ЛС-ЭК.5-СП.Л.

Выводы катушек выполняют гибкими. При установке катушек в пазы укладывают коробки из изофлекса или пленкостеклоткани. Для плотной посадки катушек между боковой стенкой паза и поверхностью коробки ставят прокладку из изофлекса или пленкостеклоткани; под клин укладывают прокладки из изофлекса и пропитанного картона. Толщину и число прокладок необходимо подбирать для каждого паза.

Параметры компенсационной обмотки следующие: площадь поперечного сечения меди 83,1 мм2; при 20 °С сопротивление меди катушки 0,00341-0,00385 Ом; класс изоляции В; масса катушки 15 кг.

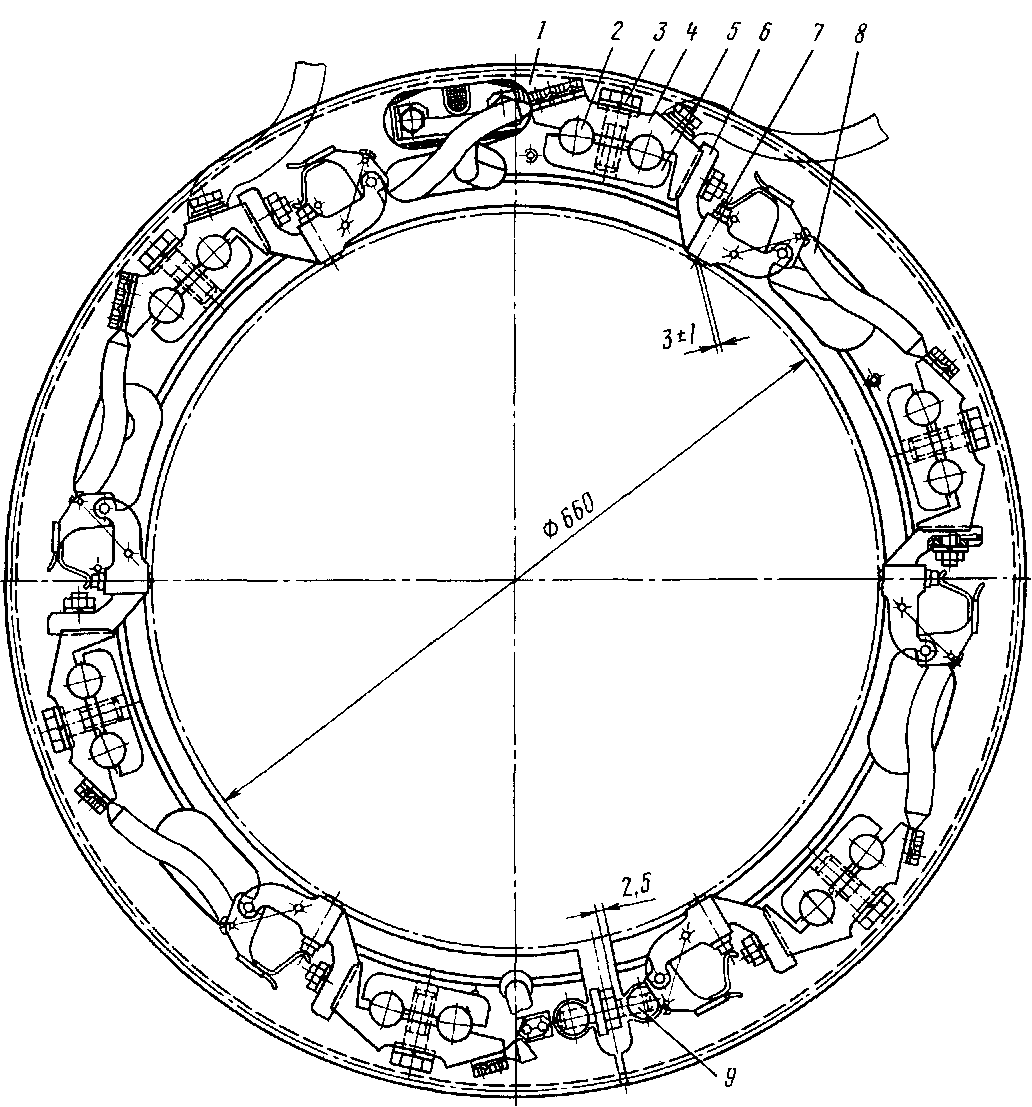

Щеточный аппарат (рис. 3.6) состоит из траверсы с поворотным механизмом, шести кронштейнов и шести щеткодержателей. Траверса стальная, швеллерного сечения, разрезная, имеет по наружному ободу зубчатый венец и находится в зацеплении с шестерней поворотного механизма. В остове траверса фиксируется и стопорится фиксатором, установленным против верхнего коллекторного люка, и прижимается к подшипниковому щиту стопорными устройствами, одно из которых расположено внизу, а другое — со стороны траверсной подвески двигателя, а также специальным разжимным устройством.

Рис. 3.6. Щеточный аппарат: 1-траверса; 2 — палец изолятора; 3- болт кронштейна; 4 — кронштейн щеткодержателя; 5-накладка кронштейна; 6 — щеткодержатель; 7 — щетка; 8- кабель монтажный; 9- разжимное

Разжимное устройство, расположенное на траверсе против нижнего коллекторного люка, позволяет поддерживать размер щели в месте разреза кольца не менее 4 мм в рабочем положении и не более 2 мм, когда требуется осуществлять прово-рот траверсы для осмотра щеткодержателей и смены щеток. Это устройство состоит из двух шарниров, закрепленных гайками с шайбами на траверсе, шпильки и пружинного стопора. Один шарнир имеет отверстие с правой резьбой, другой — с левой. В шарниры вкручена шпилька, вращая которую ключом, разжимают или сжимают траверсу.

Поворотный механизм траверсы состоит из валика, закрепленного в отверстии на остове, и шестерни, закрепленной на валике. Валик имеет квадратную головку размером 24X Х24 мм. Шестерня входит в зацепление с траверсой. При вращении валика специальным ключом-трещоткой шестерня проворачивает траверсу. Проворачивать траверсу допускается только до места, где она имеет разрез.

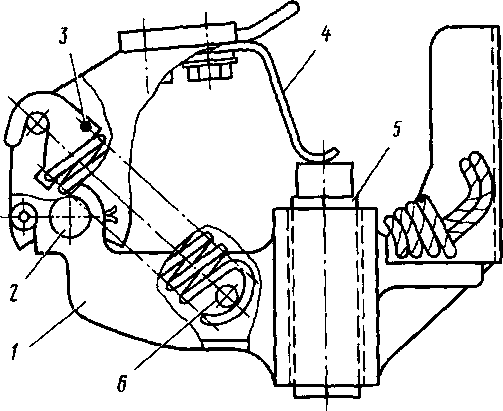

Рис. 3.7. Щеткодержатель: 1 — корпус щеткодержателя; 2,6 — оси, 3 — пружина; 4 — палец нажимной; 5 — щетка

Для установки траверсы на нейтраль предусмотрено фиксирующее устройство. Накладка устройства с пазом для входа фиксатора крепится двумя болтами на траверсе. При необходимости регулирования положения траверсы на нейтрали накладку можно перемещать по траверсе.

Кронштейн щеткодержателя разъемный, состоит из корпуса и накладки, которые болтом закреплены на двух изоляционных пальцах, установленных на траверсе. Пальцы представляют собой стальные шпильки, опр^ссованные прессмас-сой АГ-4В. Крепят щеткодержатель к кронштейну шпилькой М16 и гайкой с пружинной шайбой. На сопрягаемых поверхностях кронштейна и щеткодержателя для более надежного их крепления сделана гребенка, которая позволяет выбрать и зафиксировать определенное положение щеткодержателя по высоте относительно рабочей поверхности коллектора при его.износе.

Щеткодержатель (рис. 3.7) состоит из корпуса, двух многовитковых цилиндрических пружин, двух нажимных пальцев. Корпус отлит из латуни ЛС59-1ЛД.

В окно щеткодержателя вставляют две разрезные щетки марки ЭГ-61 с резиновыми амортизаторами размером (2X8) X 50X58 мм. Усилие нажатия на щетку создается пружиной с наружным диаметром 17,5 мм. Пружина навита из проволоки диаметром 2,5 мм. Нажатие на каждую элементарную щетку составляет 1,7 кгс.

Два верхних кронштейна щеткодержателя соединены электрически кабелями по схемам рис. 3.8, а к б.

Рис. 3.8. Схемы соединений обмоток тягового электродвигателя со стороны коллектора (а) и со стороны, противоположной коллектору (б)

Кронштейны соединены друг с другом кабелями.

Якорь тягового двигателя состоит из вала, сердечника, коллектора, обмотки, уложенной в пазы сердечника, набранного в пакет из лакированных с двух сторон листов электротехнической стали толщиной 0,5 мм, стальной втулки, задней и передней нажимных шайб. В сердечнике имеется 60 аксиальных отверстий диаметром 25 мм для прохода вентилирующего воздуха.

Основные размеры сердечника якоря следующие: наружный диаметр 740 мм; внутренний диаметр сердечника 400 мм; длина сердечника 440 мм; число пазов 75; глубина паза 43,5 мм; ширина паза 12 мм.

Вал якоря изготовлен из хромо-никелевой стали 20ХНЗ с термической обработкой. На конусных (1:10) поверхностях вала выполняются специальные каналы для гидравлического съема шестерен. Все детали якоря собраны на общей втулке коробчатой формы, напрессованной на вал якоря, что обеспечивает возможность замены вала. Втулки на вал напрессованы без шпонки с натягом 0,13-0,16 мм.

Передняя и задняя нажимные шайбы обеспечивают спрессованное состояние сердечника якоря и одновременно являются обмоткодержате-лями передних и задних лобовых частей. Нажимные шайбы изготовлены из стали 25Л1. Передняя нажимная шайба одновременно является корпусом коллектора.

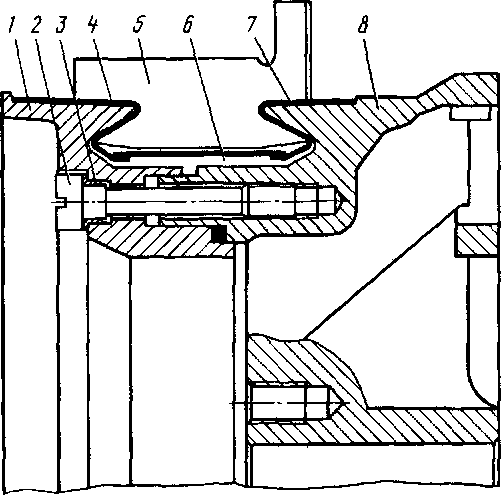

Коллектор (рис. 3.9) якоря выполнен с прочным креплением пластин в корпусе, имеет стальные нажимные конусы. Он состоит из коллекторных и изоляционных пластин, деталей для изоляции коллекторных пластин от корпуса якоря, втулки, на которой производится сборка коллектора, и нажимного конуса, используемого совместно с втулкой для закрепления коллекторных пластин. Коллектор собирают на втулке, которую монтируют на втулку якоря.

Рис. 3.9. Коллектор: 1 — конус нажимной; 2 — болт коллекторный; 3 — шайба уплотиительиая; 4,7 — манжеты; 5- пластина коллекторная, 6 — цилиндр; 8 — втулка

Диаметр коллектора 660 мм; он набран из 525 медных пластин, изолированных друг от друга мика-нитовыми прокладками.

Коллекторные пластины изготовляют из меди с присадкой или серебра (0,07-0,14%), или кадмия (0,9-1,2%), или магния (0,16- 0,21%). Эти пластины имеют повышенную твердость (до 110 НВ) и более стабильные механические свойства при их нагреве.

От нажимного конуса и корпуса коллектор изолирован миканитовыми манжетами и цилиндром. При разборке якоря коллектор может быть целиком спрессован с вала.

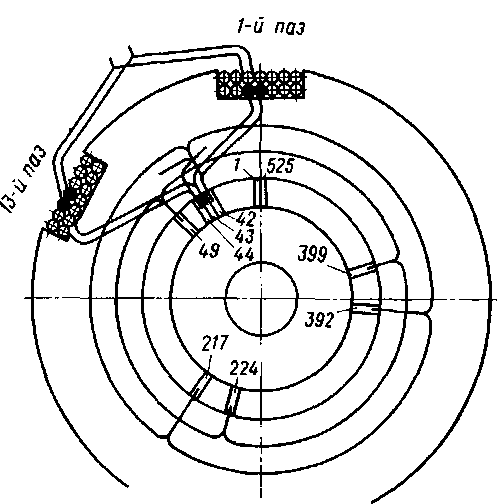

Обмотка якоря простая петлевая с уравнителями, расположенными на стороне коллектора под катушками якоря.

Обмотка якоря состоит из 75 катушек и 75 уравнителей (рис. 3.10), концы которых впаяны в петушки коллектора. В каждой катушке имеется 14 отдельных стержней, расположенных в два ряда по высоте и по семи в ряду. Лобовые части обмоток стягивают послойно одним слоем стеклоленты 0,1 мм, намотанной в полуперекрышу.

Рис. 3.10. Схема соединения катушек якоря и уравнителей с коллекторными пластинами тягового электродвигателя (вид со стороны коллектора)

Проводник состоит из двух стержней медного провода МГМ 1X7,4 (по проекту Э1424.00.00-ПММ 1,0X7,5); на НЭВЗе его изолировали одним слоем микаленты толщиной 0,075 мм в полуперекрышу. Корпусная изоляция катушки — пять слоев микаленты толщиной 0,1 мм.

По проекту Э1424.00.00 ПКБ ЦТ МПС витковая изоляция якорных катушек выполняется из стеклослюди-нитовой ленты ЛСК-110-ТПл-0,08, корпусная изоляция состоит из пяти слоев ленты ЛСК-110-СПл-0,1 и слоя фторопластовой пленки ФЧ-0,03, уложенной в полуперекрышу. В качестве корпусной изоляции может быть использована лента ЛСК-110-СТ-0,11 -четыре слоя. Покровная изоляция выполняется из ленты ЛЭС-0,1.

Кроме того, разрешено исполнять якорные катушки из провода ПЭТВСД 0,9X7,1. Корпусная изоляция при этом состоит из пяти слоев ленты ЛСК-110-СПл (ТПл)-0,08 и слоя фторопластовой пленки толщиной 0,03 мм, покровная изоляция — лента ЛЭС-0,1.

Уравнители НЭВЗом изготавли-вались из обмоточного провода ПСД с размером сечения 1 Х2,83 мм (дополнительно изолировались двумя слоями стеклоленты толщиной 0,1 мм в полуперекрышу) или из провода МГМ. Изоляция представляет собой три слоя микаленты 0,075 мм и один слой стеклоленты в полуперекрышу. По проекту Э1424.00.00 уравнители выполнены с усилением изоляции головки и ножек лентой ЛСК-И0-ТПл-0,08.

Для защиты катушек якоря от механических повреждений при укладке обмотки выстилают паз изофлек-сом или пленкой из стеклоткани.

Лобовые части изолируют формовочным и гибким миканитом. Крепление обмотки по лобовым частям производится стеклобандаж-ной лентой, по пазовой части — текстолитовыми клиньями.

При изготовлении (капитальном ремонте) якоря выполняют один раз вакуум-нагнетательную пропитку его обмоток в лаке ФЛ-98 и 2 раза пропитку обмоток окунанием в лак. Обмотку покрывают эмалью ЭП-91 или ГФ-92-ГС.

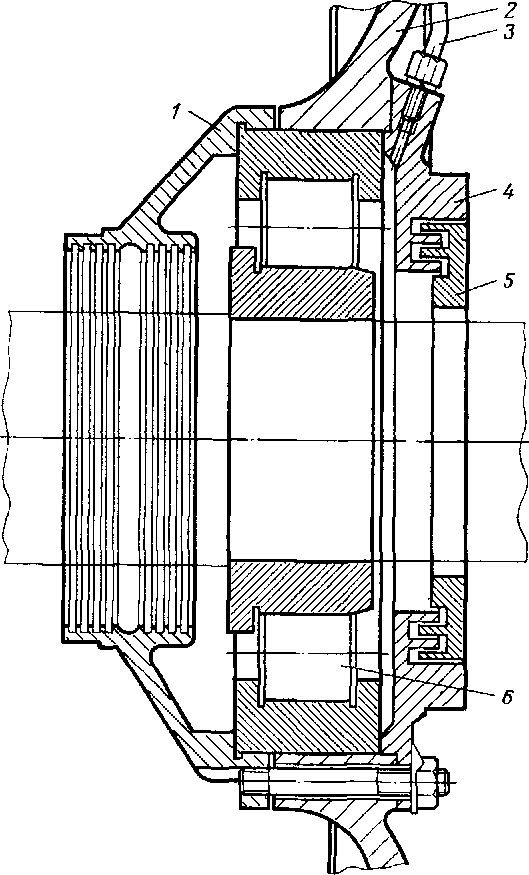

Подшипниковый узел тягового двигателя приведен на рис. 3.11.

Подшипниковые щиты отлиты из стали 25Л1 и предназначены для крепления якорных подшипников, имеют гнезда для посадки в остов двигателя с отверстиями со стороны коллектора и противоположной коллектору 920 мм. Допустимый натяг при посадке подшипникового щита в остов должен быть в пределах 70- 150 мкм. Щиты крепят к остову восемью болтами диаметром М24.

Якорные подшипники двигателя — радиальные цилиндрические роликовые тяжелой серии типа 8Н42428, обеспечивают разбег якоря в пределах 5,9-8,0 мм.

Диаметр расточки под посадку наружного кольца подшипника составляет 360 мм. Допустимый натяг при посадке наружного кольца подшипника в щит 75 мкм, при посадке внутреннего кольца на вал 35-65 мкм. В осевом направлении внутренние кольца подшипников зафиксированы на валу втулками, насаженными на вал якоря.

Уплотняющие устройства подшипниковых щитов защищают роликовые подшипники от внешних воздействий, предотвращают утечку смазки из подшипниковых камер. Подшипниковые камеры заполняют смазкой ЖРО на 2/3 объема. Добавляют смазку через трубки, ввернутые в отверстия, сообщающиеся с подшипниковыми камерами.

В щите со стороны коллектора сделан внутренний бурт, поверхность которого обработана для посадки траверсы. Щит со стороны, противоположной коллектору, имеет люки для выхода вентилирующего воздуха из двигателя.

Рис. 3.11. Подшипниковый узел тягового двигателя:

1,4 — крышки подшипника; 2 — щит подшипниковый; 3 — трубка; 5 — кольцо уплотнительное; 6 — подшипник роликовый

Один из болтов, крепящих подшипниковый щит к Остову со стороны, противоположной коллектору, имеет отверстие диаметром 5 мм для замера статического напора воздуха в тяговом электродвигателе (выполняется при модернизации).

Моторно-осевые подшипники (рис. 3.12) состоят из вкладышей 5, 6 и букс 3 с постоянным уровнем смазки, контролируемым по указателю 2 (А — верхний уровень, В — нижний). Каждая букса соединена с остовом специальным замком и закреплена четырьмя болтами М36 из стали М45. Болты снабжены четырехгранными гайками. Горловины под моторно-осевые подшипники растачивают одновременно с горловинами под подшипниковые щиты. Поэтому буксы моторно-осевых подшипников не являются взаимозаменяемыми деталями. Букса отлита из стали 25ЛТ и имеет сложную конфигурацию, вызванную необходимостью размещения в ней смазочных устройств. Вкладыши моторно-осевых подшипников размещают в буксах. Каждый вкладыш состоит из двух половин, в одной из которых, обращенной к буксе, сделано окно для подачи смазки. Вкладыши имеют бурты, фиксирующие их положение в осевом направлении. Шпонки 4 предотвращают проворачивание вкладышей. Вкладыши отлиты из латуни ЛКС80-3-3. Внутренняя их поверхность залита баббитом Б16 толщиной 3 мм и расточена по диаметру 205,45+0,09 мм. После расточки вкладыши подгоняют по шейкам оси колесной пары. Для обеспечения возможности регулировки натяга посадки вкладышей в моторно-осевых подшипниках между буксами и остовом 10 установлены стальные прокладки толщиной 0,35 мм, которые по мере износа вкладышей снимают. Для предохранения моторно-осевых подшипников от попадания в них пыли и влаги ось между буксами закрыта специальной крышкой.

Рис. 3.12. Моторио-осевой подшипник с постоянным уровнем смазки

Для смазывания моторно-осевых подшипников применяют устройство, поддерживающее в них постоянный уровень смазки. В буксе 3 имеются сообщающиеся камеры 1 и 7. В масло камеры 1 погружена пряжа. Камера 7, заполненная маслом, нормально не имеет сообщения с атмосферой.

По мере расходования смазки уровень ее в камере 1 понижается. Когда он становится ниже отверстия трубки 8, воздух поступает через эту трубку в верхнюю часть камеры

7, перегоняя из нее масло через отверстие д в камеру 1. Уровень масла в камере 1 повысится, масло закроет нижний конец трубки

8. После этого камера 7 опять будет разобщена с атмосферой, и перетекание масла из нее в камеру 1 прекратится. Таким образом, пока в запасной камере 7 есть масло, в камере 1 будет поддерживаться определенный уровень масла. Для надежной работы этого устройства необходимо обеспечить герметичность камеры 7. Масло в буксу подают по трубке 9 под давлением с помощью специального шланга с наконечником.