Техническое обслуживание ТО-2

Общие требования. Техническое обслуживание ТО-2 производится в пунктах технического обслуживания (как правило, крытых), укомплектованных высококвалифицированными слесарями, оснащенных необходимым оборудованием,приспособлениями и инструментом, обеспеченных технологическим запасом деталей и материалов.

Периодичность технического обслуживания ТО-2 устанавливается начальником железной дороги в пределах 24 — 48 ч независимо от выполненного пробега. Продолжительность технического обслуживания ТО-2 установлена: для двухсекционного электровоза ВЛ11™- 1 ч, для трехсекционного- 1,5 ч, при четырех секциях — 2 ч.

Механическое оборудование. Необходимо очистить механическую часть от загрязнений и поставить электровоз в пункт технического обслуживания. Последовательно с боков, снизу из смотровой канавы осмотреть рамы тележки, рессорного и люлечного подвешивания, шаровой связи, гасителей колебания, тормозной системы, колесно-моторных блоков и противоразгрузочного устройства, привода скоростемера.

При осмотре рам тележек проверить состояние сварных швов боковин и концевых брусьев, швов присоединения шкворневого и шарового брусьев, тормозных, буксовых, лю-лечных и гасителей колебания кронштейнов, обратив внимание на отсутствие трещин как в швах, так и элементах рамы.

Осматривая рессорную систему, убедиться в отсутствии в листовых рессорах обратного прогиба (более 5 мм), ослабления хомута, смещения листов относительно один другого, излома листов и трещин в них, изгибов в рессорных стойках, трещин в опорных накладках стоек, в целости спиральных пружин, наличии и креплении гаек, шайб и шплинтов, отсутствии перекоса рессорного подвешивания.

У люлечного подвешивания проверить правильность установки и состояние деталей, наличие и целость всех деталей и страховочных устройств, затяжку и стопорение болтов, гаек, наличие шайб и шплинтов, отсутствие следов касания опор и прокладок нижнего шарнира по нерабочим поверхностям (в районе зоны Г узла I, см. рис. 13). При осмотре шаровой связи убедиться в целости крышки и ее крепления, отсутствии течи в маслопроводах и соединении крышки с брусом. У гидравлических гасителей проверить целость, надежность крепления и отсутствие течи масла. Проверить состояние элементов привода скоростемера и надежность соединения валов.

При осмотре тормозной системы проверить состояние тормозных колодок и их положение относительно бандажа. Тормозные колодки, имеющие сколы, раковины и другие дефекты, а также толщиной менее 15 мм заменить. Свисание колодок за наружную плоскость бандажа не допускается. Осмотреть тяги, поперечины, подвески на отсутствие трещин. Детали с трещинами заменить. Проверить состояние страховочных тросов тормозных тяг и подвесок. Тросы должны быть прослаблены и их длина на 20 — 25 мм должна быть больше расстояния между точками их крепления. Проверить:

выход штоков тормозных цилиндров. Эксплуатация электровоза с выходом штока более 180мм не допускается;

разница зазоров между колодками с бандажами с каждой стороны тележки должна быть не более о мм;

разница зазоров между бандажом и концами каждой колодки должна быть не более 5 мм, при этом больший зазор должен быть на нижнем конце колодки;

затяжку и стопорение гаек, болтов, наличие шплинтов и шайб. Винты тормозных тяг необходимо стопорить контргайками в заторможенном состоянии. Все валики шплинтами должны быть обращены к внешней стороне тележки, за исключением валиков, которые обязательно должны быть обращены головкой к внешней стороне;

действие тормозной системы и работу ручного тормоза.

При осмотре противоразгрузоч-ного устройства проверить рычаги и сварные швы рычагов на отсутствие трещин. Рычаги с трещинами заменить, убедиться в отсутствии выработки на роликах и при необходимости заменить.

При осмотре колесно-моторных блоков проверить щупом уровень смазки в кожухах зубчатой передачи и в случае необходимости добавить смазку до установленного уровня; плотность кожухов зубчатой передачи и их крепление к тяговому электродвигателю; состояние букс, буксовых поводков н их крепление к раме тележки и буксе; крепление буксовых крышек, червячного редуктора привода скоростемера итахогенератора, расположенных на буксах; бандажи, колесные центры, оси колесных пар. Обстучите бандажи колесных пар, убедитесь в отсутствии трещин, отколов, раковин, плен, выбоин,ползунов и ослабления бандажа на колесном центре. Убедиться в отсутствии недопустимого проката бандажа, подреза и остроконечного наката гребней и ослабления колец. Проверить совпадение контрольных меток на бандаже и колесном центре, крепление кронштейна, подвески тягового электродвигателя, предохранительных планок и упоров.

Проверить исправность.пневматических и механических блокировок дверей и задвижных штор высоковольтной камеры, состояние автосцепных устройств.

Осматривая моторно-осевые подшипники, проверить простукиванием надежность крепления букс к остову, уровень смазки, отсутствие течи, плотность прилегания крышек. Внешним осмотром проверить состояние деталей и войлочных уплотнений крышек, исправностьзамков. При необходимости заменить поврежденные детали и войлочное уплотнение крышек. Проверить нагрев моторно-осевых подшипников термопарой или термометром. Допустимый нагрев моторно-осевых подшипников не более 80 °С. Проверить уровень смазки в рабочей камере специальным указателем (см. рис. 40), находящимся в ЗИПе электровоза и имеющим контрольные риски А наибольшего и Б наименьшего уровней. При необходимости добавить нужное количество смазки согласно нормам, указанным в карте смазки узлов электровоза. Смешивание смазок различных марок не допускается.

Проверить состояние кожухов зубчатой передачи, масломерных устройств, деталей крепления кожухов, крышек масленок. Крышки масленок должны плотно прилегать к масло-заправочным горловинам, легко открываться и закрываться, прокладки уплотнения крышек надежно закреплены на крышках. Проверить запоры на плотное закрытие крышек масленок и масломерных устройств. Неисправные кожуха зубчатой передачи, детали крепления кожухов и крышек масленок, указатели уровня масла, крышки масленок отремонтируйте или замените новыми. Проверить надежность затяжки болтов крепления кожухов к остову и подшипниковым щитам тягового электродвигателя и болтов, стягивающих половины кожухов. Ослабшие болты и гайки подтянуть. Проверить уровень смазки в кожухах указателем уровня масла и при необходимости добавить смазку.

Электрические машины. При техническом обслуживании ТО-2 очистить крышку верхнего коллекторного люка, чтобы при ее открытии скопившиеся пыль, грязь или снег не попали в коллекторную камеру. Проверить исправность крышек коллекторных люков, надежность их уплотнений, исправность действия замков. Снимите крышки и произведите внешний осмотр коллектора, всех доступных осмотру кронштейнов, щеткодержателей, щеток, пальцев кронштейнов, межкатушечных соединений, выводных кабелей, бандажей якоря, изоляции шин, катушек. Проверьте крепление кабельных наконечников и траверсы. Протрите конус и детали щеточного аппарата от пыли.

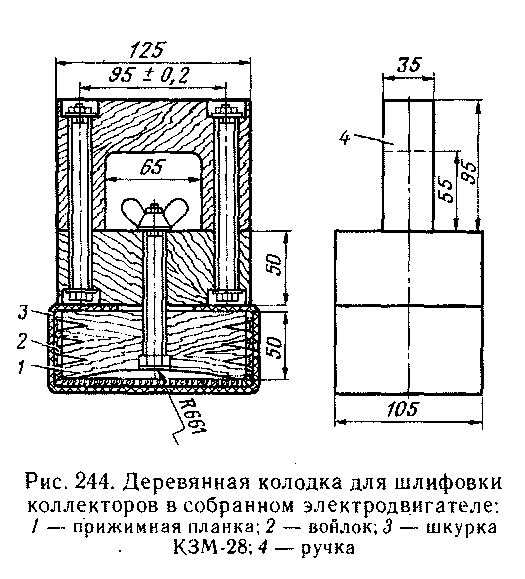

На техническом обслуживании ТО-2, как правило, не производят проворот траверсы. Однако если при осмотре будут обнаружены щетки со сколами, трещинами и предельным износом по высоте (до 23 мм), следы перекрытия по коллектору, значительное количество пыли на изоляторах, конусе коллектора или другие дефекты, необходимо отсоединить кабели от траверсы, расстопорить и, проворачивая ее, проверить состояние всех щеток и щеткодержателей, пальцев кронштейнов, шин и т. д. Обнаруженные дефекты устраните. При замене щеток предварительно произведите их пришлифовку на специальном приспособлении, обеспечив прилегание не менее 75 % контактной поверхности щеток. При отсутствии приспособления допускается производить пришлифовку щеток мелкозернистой шлифовальной шкуркой непосредственно в электродвигателе (рис. 244)с обязательной продувкой после этого коллекторной камеры при открытых люках сухим сжатым воздухом давлением 0,25 — 0,3 МПа (2,5 — 3 кгс/см2). Применение для этой цели крупнозернистой шкурки недопустимо, так как крупные частицы абразивного материала могут с щетки попасть на рабочую поверхность коллектора и повредить ее.

Щетки применяйте марки ЭГ-61.

Запрещается установка щеток других марок. Если осмотр производился с проворотом траверсы, возвратите ее в исходное состояние до совпадения рисок К на остове и траверсе; разожмите, зафиксируйте и застопорите ее; присоедините кабели к двум верхним кронштейнам. Установите на место крышки коллекторных люков, убедитесь в достаточной плотности прилегания их к остову.

Проверьте наличие пробок в трубках для добавления смазки в якорные подшипники и надежность их крепления; крепление крышек, закрывающих камеры для отработанной смазки; нагрев якорных подшипников, который должен быть не более 100 °С. В зимнее время дополнительно проверьте состояние снегозащитных устройств на электровозе.

Вспомогательные машины. Произвести внешний осмотр вспомогательных машин, проверить нагрев подшипников, крепление машин к основанию. Ослабленные болтовые соединения закрепить.

Открыть люки и осмотреть коллекторы вспомогательных машин. Устранить следы перебросов (при их наличии). Заменить негодные щетки, щеткодержатели, их кронштейны. Прочистить при необходимости волосяной щеткой коллекторы. Протереть изоляторы кронштейнов. Проверить крепление кабелей.

Электрические аппараты. Произведите внешний осмотр аппаратов. Убедитесь в отсутствии повреждений. Проверьте состояние крепежных деталей, надежность крепления токо-ведущих шин, гибких шунтов, проводов и контактных деталей. Проверьте работу подвижных частей: они должны перемещаться свободно, без перекосов, заеданий и остановок в промежуточных положениях. Проверьте состояние контактов. Не допускаются на контактных поверхностях каплеобразные наплывы металла, посторонние включения, на контактных пластинах — надломы и трещины, снижающие механическую прочность. Наличие копоти является нормальным состоянием коммутирующих контактов. Контакты, содержащие серебро, зачистки не требуют, на медных контактных поверхностях устраните наплывы и капли металла припиловкой до плавного перехода к профилю контакта. Проверьте четкость работы аппаратов при подаче питания (напряжения или сжатого воздуха). Аппараты должны срабатывать четко, без задержки в промежуточном положении. Фиксирующие устройства должны предотвращать самопроизвольное переключение.

Нормальная работа распределительного щита гарантируется при правильной эксплуатации аппаратов, входящих в его состав. Не допускается скопления пыли в блоке. При необходимости продуть щит сжатым воздухом давлением 200 — 300 кПа, обращая при этом внимание на исправность монтажа. При продувке щита напряжение должно быть снято.

Крышевое оборудование. Осмотреть токоприемники, убедиться в отсутствии перекоса рам и заедания в шарнирных соединениях.

В зимнее время проверить статическую характеристику токоприемников, в летнее время — при необходимости.

Проверить состояние оснований, рам, шарнирных соединений, кареток, деталей привода, прочность крепления и целостность щунтов.

Осмотреть полозья, токосъемные пластины, зачистить имеющуюся выработку, при необходимости сменить полозья.

Провести смазывание полозьев с медными или металлокерамически-ми пластинами жидкой смазкой СГС-Д и зачистить накладки, при необходимости смазать шарниры и манже-ты.привода.

Полозья с оторванными накладками, ослабленным креплением накладок и толщиной менее 2,5 мм сменить. Вставки, высота которых над стальным держателем менее 2 мм, имеющие более трех поперечных трещин, сколы более 50 % ширины вставки, а также продольные трещины по боковой поверхности, заменить.

Угольные вставки, имеющие пропилы или уступы,запилить под углом не более 20 ° к горизонтали. При одностороннем износе вставок развернуть полоз на 180 °.

Проверить состояние и протереть технической салфеткой изоляторы высоковольтного оборудования, воздушные рукава, вилитовые разрядники, проверить их крепление.

Осмотреть крышевые разъединители, дроссели помехоподавления, антенны радиосвязи, токоведущие шииы, проверить их крепление.

Проверить крепление люков пусковых и демпферных резисторов.

Проверить состояние уплотнений, крышек песочных бункеров, защелок, состояние сеток, при»необходимости заправить песком бункера (выполняют экипировщики).

Проверить крепление резервуаров, холодильника.

В зимний период проверить снегозащитные уплотнения кузова, всасывающего тракта, очистить их от снега.

Пневматическое Оборудование. Проверить работу кранов машиниста и кранов вспомогательного тормоза.

Проверить плотность тормозной и напорной магистралей, уравнительного резервуара, тормозных цилиндров, плотность магистрали нагрузочного устройства и работу воздухораспределителя (при необходимости).

Проверить работу тифонов, свистков, при необходимости отрегулировать.

Осмотреть компрессоры, замерить уровень смазки, при необходимости добавить смазку.

Проверить работу стеклоочистителей, клапанов, разобщительных и спускных кранов, пневматических блокировок, реле давления, наличие пломб на предохранительных клапанах.

Проверить действие концевых кранов,, проходимость воздуха через концевые рукава и блокировочное устройство. Убедиться в том, что исключена возможность самопроизвольного открытия кранов во время движения электровоза.

Проверить подачу песка форсунками изобеих кабин, при необходимости отрегулировать форсунки.

Проверить действие ручного тормоза.

Проверить работу сигнализатора обрыва тормозной магистрали поезда и системы синхронизации управления автотормозами.

Система вентиляции. Проверьте во всех доступных для осмотра местах, нет ли посторонних предметов в воздуховодах и форкамерах; в случае обнаружения уберите их. Проверьте и устраните затирание колес вентиляторов, проверьте надежность крепления воздушных заслонок и состояние уплотнения дверей форкамер в закрытом положении. Обнаруженные щели устраните.

Летом проверьте соответствие положения заслонок и дверей форкамер летнему режиму эксплуатации и наличие щитков на смотровых люках форкамер проходного коридора.

Зимой проверьте соответствие положения заслонок и дверей фор-камер зимнему режиму эксплуатации и наличие сеток на смотровых люках.

Аккумуляторные батареи. Очистить металлические токоведущие детали от пыли, влаги, масла и солей.

Проверить крепление перемычек и подводящих проводов батареи.

Проверить выборочно уровень электролита в элементах, при обнаружении недостатка электролита проверить все элементы, добавить дистиллированную воду, довести уровень электролита до нормы.

Проверить общее напряжение и ток утечки аккумуляторной батареи. При необходимости выполнить регулировку зарядного-устройства.

Устройства АЛСН и радиосвязи. В установленном порядке проверить автоматическую локомотивную сигнализацию, автостоп и поездную радиосвязь. Убедиться в наличии пломб на приборах.

В журнале технического состояния электровоза поставить штамп о выполненной проверке.

Приемка электровоза. После окончания технического обслуживания убедиться, что электровоз в целом (в том числе и электрические машины) очищен от посторонних предметов и технологических материалов, применяющихся при техническом обслуживании.

Проверить наличие запаса деталей и материалов первой необходимости, наличие инструмента, локомотивного и противопожарного инвентаря с пополнением недостающего и заменой использованных огнетушителей.

Закрыть и заблокировать все двери, передвижные щиты высоковольтной камеры и установить электровоз под контактную сеть.

Включить рубильник аккумуляторной батареи.

При опробовании электровоза после технического обслуживания под напряжением от контактной сети должна соблюдаться действующая Инструкция по технике безопасности при работе на электроподвижном составе.

Перед поднятием токоприемника убедиться, что нет пдепйтсув»йй пё^е-движению элёктрбвша, оАутсЫуШ люди на крыше, под кузовом и в высоковольтной камере.

Проверить из каждой кабины подъем и опускание каждого токоприемника.

Из кабины машиниста:

поочередно включить каждую вспомогательную машину и проверить четкость работы. При работе генератора управления убедиться в-срабатывании реле обратного тока. Проверить работу регулятора напряжения;

включить компрессоры, накачать воздух и проверить работу регулятора давления;

проверить работу песочниц и звуковых сигналов, сигнальных ламп, автотормозов, поездной радиосвязи и АЛСН в соответствии с действующими инструкциями;

проверить работу цепей электровоза от высокого напряжения на первых позициях (вперед, назад), при этом обратить внимание на правильность показания измерительных приборов;

проверить величину выхода штоков тормозных цилиндров.

Мастеру (бригадиру) сменной бригады провести проверку качества выполненных работ и произвести запись в Журнале формы ТУ-152 с постановкой специального штампа, где указываются место, дата, время и ставится подпись.

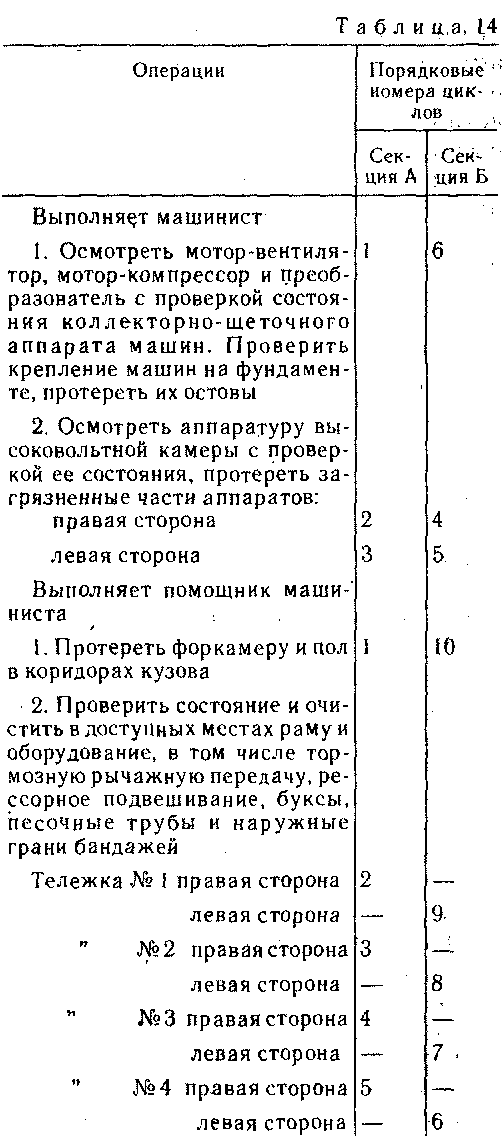

Локомотивные бригады производят приемку электровозов после технического обслуживания ТО-2 в соответствии с требованиями инструкции ЦТ-3727. Примерный перечень работ по техническому обслуживанию ТО-1 и последовательность их выполнения (порядковые номера циклов) на электровозе приведены в табл. 14).