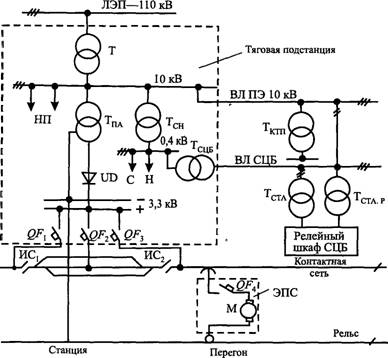

Тяговые подстанции постоянного тока получают электроэнергию по сетям энергосистемы напряжением 6; 10; 35; 100 и 220 кВ. Наибольшее распространение получили подстанции с первичным напряжением 110 и 220 кВ (рис. 1). Силовой трансформатор Т понижает напряжение до 10 кВ; этим напряжением питаются преобразовательные агрегаты, обеспечивающие электроэнергией постоянного тока электроподвижной состав. Для его питания на тяговых подстанциях применяются преобразовательные агрегаты, состоящие из преобразовательного трансформатора Тпд и выпрямителя UD. Пониженное трансформатором ТПА до 3 кВ напряжение выпрямляется выпрямителем UD и подается на шины 3,3 кВ тяговой подстанции.

Рис. 1. Упрощенная схема питания тяги и нетяговых потребителей от ТП

постоянного тока

Важным элементом тяговой подстанции постоянного тока являются выпрямители, которые выпускаются для наружной и внутренней установки и поставляются полностью смонтированными в шкафу или в шкафах пофазно.

Наружный осмотр фаз преобразователя проводят д ля выявления случайных повреждений, которые могли появиться при транспортировке, и дефектов монтажа. Визуально и с помощью ампервольтомметра проверяют правильность монтажа и соответствие его схемам и чертежам, целостность цепочек RBCB, шунтирующих резисторов Rm, резисторов связи Rc, сигнальных ламп HL, цепей сигнализации защиты и управления, размещенных в шкафах преобразователя.

Следует обратить особое внимание на состояние контактов, убедиться в плотном прилегании корпусов вентилей к поверхности радиаторов и отсутствии замыканий между соседними радиаторами. Причинами замыканий могут быть отсутствие изоляционных прокладок между радиаторами, их отогнутые боковые ребра, случайно попавшие при монтаже в воздушный канал металлические предметы. Рекомендуется выборочно проверить тарированным ключом затяжку восьми-десяти вентилей или тиристоров в каждой фазе.

В объем испытаний входят: проверка соответствия чертежам и правильности монтажа; измерение сопротивления изоляции, испытание ее электрической прочности; измерение скорости охлаждающего воздуха и настройка ветровых и теплового реле; проверка и наладка системы управления; проверка распределения токов по параллельным ветвям и обратного напряжения по последовательно соединенным вентилям; проверка работы защиты и сигнализации о пробое вентилей. Все испытания должны проводиться с соблюдением правил техники безопасности. Можно проверять и испытывать каждую фазу в отдельности или одновременно по две или три фазы, что во многих случаях удобнее.

Проверка и испытание оборудования шкафа RC и ограничителей перенапряжения (ОПН).

Методика испытаний во многом сходна с испытанием во время эксплуатации и после ремонта и описана в «Осмотр, ремонт и испытания преобразователей».

На тяговых подстанциях постоянного тока устанавливают специальные аппараты для уменьшения помех, вызванных выпрямительной аппаратурой, в других электрических цепях железной дороги или питающей энергосистемы. К таким аппаратам относят сглаживающие устройства и устройства для компенсации реактивной мощности.

Часто на подстанциях устанавливают двухзвенные сглаживающие устройства, имеющие два реактора, включенные последовательно, и несколько фильтрустройств. Фильтр, в котором гармоники тока закорачиваются и не попадают в контактную сеть, состоят из определенным образом подобранных катушек индуктивности и конденсаторов. Реакторы ограничивают все переменные составляющие тока.

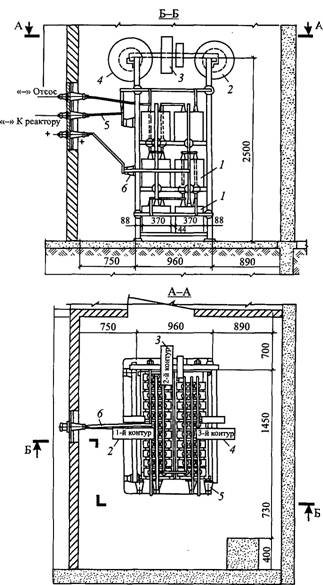

Индуктивные катушки фильтроустройства изготовляют из медных полос, навитых в виде концентрических спиралей на деревянные каркасы. Емкости представляют собой заводские фильтровые конденсаторы по 5—12 мкФ, размещенные в наполненных маслом банках. Фильтр устанавливают в отдельном помещении (рис. 2).

Реакторы состоят из медного или алюминиевого голого провода, уложенного в бетонный каркас. Витки отделяются друг от друга воздушным промежутком. Реактор устанавливают в отдельном помещении.

Рис. 2. Установочный чертеж фильтр-устройства 3,3 кВ:

1 — конденсатор 10 мкФ, 4000 В; 2, Зп4 — катушки соответственно 1,2 и 3-го контуров; 5 — опорный изолятор; 6 — медная шина

Реактор установки для компенсации реактивной мощности монтируют в следующем порядке. Перемещают его к месту установки на катках. Запрещается перемещение перекатыванием на боку, чтобы избежать повреждений. Перед монтажом реактор осматривают, чтобы убедиться в отсутствии трещин, сколов и повреждений лакового покрова у бетонных колонок, исправном состоянии опорных изоляторов, прочности вмазки болтов для крепления фланцев изоляторов, а также в целости витков, отсутствии между ними замыкания.

Сопротивление изоляции бетонных колонок измеряют между штырем опорного изолятора и обмоткой. Сопротивление изоляции должно составлять не менее 50 МОм для реактора до 6 кВ и не менее 100 МОм — для реактора до 10 кВ.

В случае нарушения лакового покрова на значительной части поверхности (более 25 %) бетонных колонок или снижения изоляции более чем на 30 % по сравнению с измеренной на заводе реакторы подвергают сушке.

Перед сушкой лаковый покров удаляют. При сушке горячим воздухом температуру в камере плавно поднимают в течение 4—5 ч до 90—100 °С. Сушку проводят при температуре воздуха 110—120 °С. При сушке перепад температуры между входящим и выходящим воздухом не должен быть более 100 °С. Показателем окончания сушки служит неизменяющееся в течение 6—8 ч сопротивление изоляции колонок, которое при указанной температуре должно быть не меньше допустимого.

После сушки восстанавливают лаковый покров. Для восстановления лакового покрова колонки покрывают натуральной олифой, охлаждают в течение 4—5 ч до температуры 65 °С и вновь покрывают натуральной олифой, производят сушку олифы в течение 4—5 ч при температуре 65—95 °С, покрывают лаком (JT-1100,319,441 или 467), запекают лаковый покров при температуре 120 °С, выполняют вторичное покрытие лаком и его запекание при тех же условиях, плавно (в течение 6—8 ч) охлаждают реактор до температуры окружающей среды.

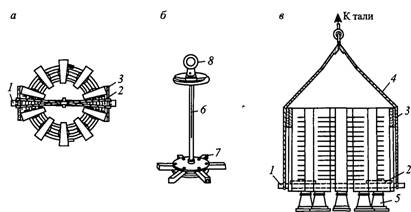

Подъем реактора производят специальными приспособлениями (рис. 3, а, б, в). Сначала устанавливают на фундамент верхнюю фазу и поднимают ее вверх. Затем устанавливают среднюю фазу, опускают верхнюю и укрепляют ее на изоляторах средней фазы, поднимают обе фазы вверх и устанавливают на место нижнюю фазу. При выверке положения фаз под фланцы и головки изоляторов ставят прокладки из твердого картона.

Рис. 3. Подъем реактора: а — при помощи швеллера; б — при помощи стальной подвески; в — пример строповки реактора; 1 — швеллер; 2 и 3 — деревянные прокладки; 4 — канат; 5 — опорный изолятор; 6 — стержень; 7 — звездочка; 8 — ушко для крепления к крюку

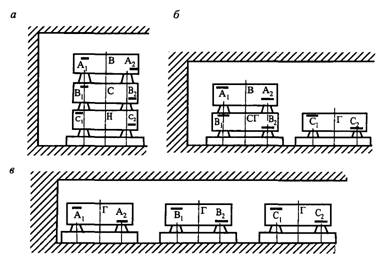

Необходимо соблюдение заводской маркировки фаз (при вертикальной установке): В — верхняя; С — средняя; Н — нижняя; расположение при горизонтальной и ступенчатой установке (рис. 4, а, б, в) соблюдение минимально допустимых расстояний, указанных в проекте. Обеспечивается прочное и надежное крепление стальных конструкций в камере, которые не должны иметь замкнутых контуров.

Рис. 4. Способы установки реакторов: а — вертикальная; б—ступенчатая; в — горизонтальная; А1, В1, С1, — начало обмоток; А2, В2, С2 — концы обмоток; В, С, Н, СГ, Г — маркировка фазы