Новые типы причалов для перегрузки руды. Взвешивание руды. Вспомогательное оборудование. Подъемка опрокидывающихся вагонов с углем. Использование транспортеров. Выгрузка через откидное дно с транспортеров. Высокие причалы

Железные дороги пользуются большим количеством сооружений на берегах рек, озер и морей для перегрузки угля из железнодорожных вагонов на суда. В последние годы было реконструировано и построено много новых перегрузочных устройств для угля.

Много лет назад на берегах Великих озер железные дороги производили массовую перегрузку железной руды с судов в вагоны.

По мере истощения отечественных запасов руды были открыты и интенсивно разрабатывались новые месторождения вне США (на Лабрадоре, в Венесуэле и Либерии). В дополнение к прежним источникам (Швеция, Норвегия, Португалия, Испания, Турция) эти новые место рождения поставляют руду во все возрастающих объемах. Это обстоятельство привело к необходимости оборудовать много причалов, главным образом на восточном побережье США для перегрузки руды с морских судов в вагоны.

ПРИЧАЛЫ ДЛЯ ПЕРЕГРУЗКИ РУДЫ

Перегружатели старого типа представляли собой конструкцию, продольно перемещающуюся по одной стороне причала и оборудованную стрелой с ковшом, позволяющими перегружать руду из трюмов судов или непосредственно в вагоны на причале или в склады, находящиеся на берегу.

Перегружатели другой конструкции подавали руду на ленту транспортера и далее в весовые бункера для перемещения в вагоны или на склад.

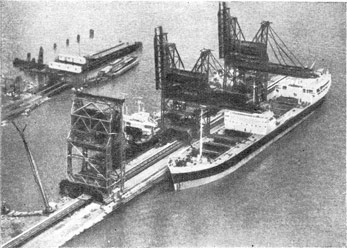

Новые причалы для руды. Причалы, построенные в последнее время на Атлантическом побережье для обслуживания импорта руды, предназначены для быстрой разгрузки океанских судов водоизмещением до 36 000 т. Эти причалы (рис. 1 и 2) почти всегда оборудованы для одновременной разгрузки судов, пришвартованных с обеих сторон. На причале находится не менее двух подвижных портальных кранов с разгружающими консолями с каждой стороны, а также не меньше двух транспортеров, принимающих руду с перегружателя и перемещающих ее вдоль пристани в здание, где находятся бункера и весовое оборудование. Отсюда руда поступает в вагоны или на склады (рис. 4). На причале укладывают не менее двух железнодорожных путей для непосредственной погрузки вагонов перегружателем.

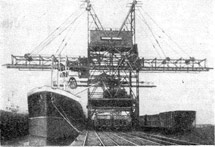

Рис. 2. Перегружатель руды производительностью 1 100 т/ч

Рис. 1. Три перегружателя производительностью около 5 000 т руды в час.

Руду из трюмов подают в бункеры, откуда она попадает на центральный транспортер, доставляющий ее к весам и устройствам для погрузки вагонов

Причалы сооружают шириной от 23 до 27 м и длиной от 260 до 410 м или достаточной для приема одного или двух больших судов с каждой стороны.

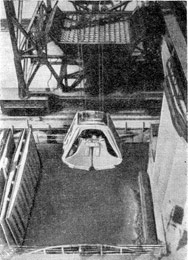

Разгрузку руды производят огромными грейферами, которыми оборудованы консоли перегружателя (рис. 3). Консоли шарнирно прикреплены к раме, что дает возможность поднимать их, создавая в случае необходимости достаточный габарит для надстроек и снастей корабля. Длина консолей достаточна для того, чтобы грейфер мог обслужить все люки и все части трюмов. Будка машиниста располагается так, чтобы максимально облегчить управление грейфером. Применяют ковши объемом до 6,4 л*3.

Рис. 3. Грейфер для руды грузоподъемностью 13,5 т

Рис. 4. Углепогрузочный 11 -т мост пролетом 91,44 м, общей длиной 130,2 м

Некоторые перегружатели оборудованы ковшами различной емкости, в том числе объемом 1,7—3,4 м3, что позволяет разгружать трюмы меньших размеров.

После захвата руды машинист направляет грейфер к пристани и здесь выгружает его содержимое в бункера. Отсюда руда поступает или в вагоны или на ленты транспортеров. Эти ленты, изготовляемые из прорезиненной ткани, имеют ширину около 1,20 м и движутся со скоростью от 2 до 3 м/сек. Они приводятся в движение мотором, помещенным у головного шкива в конце причала со стороны берега, тогда как хвостовой шкив находится на противоположном конце.

Транспортер, находящийся на одном причале современной постройки, обладает производительностью около 3 000 т руды в час (считая объемный вес ее равным 2,4 т/м3).

Конструкция перегружателя должна обеспечивать возможность подачи разгружаемой руды на любой транспортер, независимо от того, с какой стороны пришвартовано разгружаемое судно.

Взвешивание руды.

Из бункеров на берегу, куда руда подается транспортерами, она поступает в весовые бункеры, где автоматически записывается ее вес. Отсюда РУДУ грузят в вагоны. Обычно весовой бункер устраивают над каждым путем.

Взвешивание руды происходит под контролем и руководством весового мастера, кабина которого обеспечивает беспрепятственное наблюдение за погрузкой. Обычно главный кондуктор передает весовому мастеру ряд карточек, показывающих порядок расположения вагонов в поезде по номерам и грузоподъемности.

После остановки вагона мастер устанавливает на шкале автоматических весов величину, подлежащую загрузке, и начинает заполнять бункер. Поступление руды в бункер автоматически прекращается, когда груз достигнет заданного веса. В этот момент мастер с помощью устройства, имеющегося на весах, ставит на вагонной карте отметку

о весе руды, после чего нажатием кнопки открывает затвор, через который руда высыпается из бункера в вагон.

После опорожнения бункера затвор закрывается и на вагонной карте делается вторая отметка, показывающая вес руды, случайно оставшейся не выгруженной из бункера.

Во время заполнения бункера вагоны перемещают в следующее положение для погрузки.

Механическое оборудование. Все операции современного перегружателя руды совершаются с помощью моторов постоянного тока, регулируемых изменением напряжения питания.

Это дает оператору возможность полного контроля над перемещениями ковша и кабины и обеспечивает максимум безопасности для судна и груза.

В связи с большой высотой перегружателя принято устанавливать на его вершине анемометр для регистрации скорости ветра. При достижении ветром заранее установленной скорости автоматически включаются рельсовые захваты, которые предотвращают любое перемещение крана.

На причалах, где производится перегрузка руды, необходимы также мастерские для ремонта оборудования, электроподстанция, контора и бытовые обустройства для рабочих и служащих, а также парк путей для маневрирования вагонов. Кроме того, нужны толкачи для перемещения порожних вагонов и установки их к бункерам под погрузку. Обычно предусматривают соответствующую площадь для складирования руды на случай недостатка вагонов для ее вывоза.

ПРИЧАЛЫ ДЛЯ ПЕРЕГРУЗКИ УГЛЯ

Обустройства для перегрузки угля с железной дороги на водный транспорт, существующие уже много лет на берегах морей и Великих озер, постоянно совершенствуются для повышения их производительности и темпов работы. Для последних лет характерно большое строительство таких сооружений на внутренних водных путях страны.

Лифты-вагоноопрокидыватели.

Обычно на причалах, где производится перегрузка угля, имеется устройство, при помощи которого вагоны поднимают и опрокидывают на 180°, причем их содержимое высыпается по наклонной плоскости и далее по крутому желобу прямо в трюм судна. Производительность современных обустройств этого типа составляет 1 вагон в минуту.

Эти обустройства велики и требуют больших вложений. Необходимо обеспечить достаточное путевое развитие для вагонов с углем. В последнее время для подачи груженых вагонов применяют толкачи-электровозы, передвигающиеся по узкоколейным путям, уложенным внутри путей широкой колеи. Эти толкачи осаживают вагоны до конца станции, примыкающей к пристани. Дальнейшую подачу вагонов производят при помощи других узкоколейных электровозов, передвигающихся по путям вдоль фронта погрузки. Эти толкачи подают вагоны к вагоно-замедлителю, расположенному непосредственно перед аппарелью, ведущей к вагоноопрокидывателю. Особое приспособление, работающее в шахте между рельсами на пути вагоноопрокидывателя (у замедлителя), поднимается позади вагона и толкает его по подъему к плите вагоноопрокидывателя. Вагон прикрепляется к рельсам плиты, поднимается и опрокидывается, причем уголь высыпается в воронку, откуда по телескопическому желобу попадает в трюм судна.

Чтобы качество угля не снижалось, в воронке имеются устройства, замедляющие его высыпание. При продвижении по воронке уголь автоматически опрыскивается химикатами, уменьшающими пылеобразование. На нижнем конце желоба имеется устройство для равномерного распределения угля по трюму.

После опорожнения вагон возвращается в нормальное положение и опускается на уровень пути вагоноопрокидывателя. Здесь его сталкивает с плиты очередной вагон, подаваемый на подъем. Порожний вагон с вагоноопрокидывателя попадает на возвращающую эстакаду, которая изменяет направление движения вагона на обратное и заставляет его направиться в парк порожняка.

Вагоноопрокидыватели этого типа приводятся в движение электроэнергией. Помимо основного оборудования, необходимы электроподстанция, ремонтная мастерская, контора и др.

Углеперегрузочный причал с транспортерами. Несколько лет назад на Атлантическом побережье был построен углеперегрузочный причал несколько иного типа. Это обустройство представляет собой длинный причал, оборудованный системой транспортеров, проходящих от вагонов на берегу к четырем передвижным башням. Каждая из башен может быть установлена в любой удобной для погрузки точке по длине причала.

К причалу примыкает 20-путный парк на 800 груженых вагонов. По обе стороны от него расположено по 8-путному парку вместимостью по 320 вагонов каждый.

С обеих сторон пристани установлено по одному спаренному вагоноопрокидывателю, способному одновременно выгружать два вагона, а также двое вагонных весов.

Опрокидывающие плиты находятся на высоте около 1 м над уровнем причала. Вагоны подаются сюда по наклонному пути с помощью приспособлений, расположенных в шахтах под путями и приводимых в движение тросами. После установки на плите вагоны закрепляют большими захватами на время опрокидывания и поворачивают вместе с плитой на 180°.

Под каждой из плит вагоноопрокидывателя помещены два больших бункера вместимостью по 91 т каждый. Сюда высыпается уголь из вагонов. Три желоба, выходящие из нижней части каждого бункера, подают уголь на первый из системы транспортеров. Под каждым из четырех бункеров находится по одному такому приемному транспортеру с лентой из восьми слоев резины и ткани шириной 1 524 мм. Они перемещают уголь к пристани на расстояние от 46 до 61 м и перегружают его на четыре главных транспортера (по одному на каждую башню, находящуюся на причале).

Башни приводятся в движение от электрического привода. Каждая из них оборудована длинным наклонным транспортером и стрелой, поддерживающей транспортер, перпендикулярный к причалу, для перемещения угля из наклонного транспортера через телескопический желоб в трюмы судов. Стрела простирается над палубой судна. В нерабочем положении ее можно поднять почти в вертикальное положение, освободив таким образом пространство для маневрирования судов у причала.

У каждой башни имеется наклонный (под углом 18° к горизонту) транспортер, расположенный на одной линии с главным транспортером. Он перемещает уголь от главного транспортера к спиральному желобу в башне, который изменяет направление движения угля, заставляя его двигаться перпендикулярно к причалу. На нижней части телескопического разгрузочного желоба находится механический разравниватель. Последний представляет собой горизонтальный транспортер, который, вращаясь на 360°, заполняет углем отдельные углы загружаемого трюма. Управление работой передвижной башни сосредоточено в кабине машиниста, откуда обеспечена хорошая видимость всех операций по погрузке.

Машинист башенного крана и руководитель погрузки на судне связаны телефоном.

Вагоны взвешивают на ходу во время подачи их к вагоноопрокидывателям. Парк груженых вагонов радиофицирован; руководство подачей вагонов осуществляется из весовой будки, где установлен микрофон. На пути от весов к вагоноопрокидывателю вагоны проходят оттаивающую установку. В ней одновременно обрабатывается четыре вагона; время оттаивания — около 15 мин.

Каждая пара вагонов после опорожнения сталкивается следующими вагонами. Порожние вагоны вкатываются на возвращающую эстакаду, обслуживающую данный вагоноопрокидыватель, и, изменив направление движения, откатываются в парк порожняка.

Выгрузка через откидное дно с применением транспортеров. На Южном побережье производят разгрузку через откидное дно вагонов, подаваемых на горку. Уголь попадает в бункера, устанавливаемые ниже уровня разгрузочных путей, откуда специальными устройствами подается на транспортер, наклоненный к горизонту под углом 18°. Этот транспортер доставляет уголь к погрузочной башне, поддерживающей стрелу вылетом 21,6 ми расположенной у причала.

Фартучный транспортер, укрепленный на стреле, доставляет уголь к телескопическому погрузочному желобу, который производит загрузку судна. В соответствии с глубиной трюма длина этого желоба может изменяться. С помощью загрузочной заслонки в нижней части желоба оператор может направить поток угля вертикально вниз или придать ему наклонное направление. Эту заслонку можно заменить транспортером для распределения.

Для ускорения разгрузки вагонов применяют устройства, качающие вагоны. Уборка порожних вагонов в парк происходит так же, как и в рассмотренных выше случаях.

Высокие углепогрузочные причалы. Работа этих старых обустройств в основном сводится к следующему. Уголь из вагонов выгружают у начала причала в электровагонетки, которые с помощью подъемника доставляют на верхнюю площадку причала. Далее, по путям, уложенным по обе стороны причала, вагонетки перемещают в любую требуемую точку и здесь выгружают уголь в бункера на причале, откуда уголь под влиянием собственного веса поступает в трюмы судна. Вагонетки возвращаются на берег по пути, уложенному с уклоном от конца причала и проходящему внутри него.

Каждый бункер снабжен разгрузочной заслонкой, работающей от портативного мотора. Уголь из бункера поступает в скользящий ящик, а отсюда через шарнирно подвешенные желоба — в трюмы судна. Один из причалов этого типа был недавно модернизирован. При этом желоба и скользящие ящики заменили значительным количеством телескопических желобов, прикрепленных к самоходным тележкам, передвигающимся вдоль причала от бункера к бункеру.

Для разравнивания угля после погрузки на судно прежде широко пользовались ручными разравнивателями. Применение передвижных башен с телескопическими желобами, снабженными на концах вращающимися заслонками, значительно снизило продолжительность и стоимость работ по погрузке.

Углепогрузочные обустройства, установленные вдоль внутренних водных путей, обычно состоят из одного или нескольких бункеров, в которые выгружается уголь, системы транспортеров для доставки угля из бункеров к краю причала и желобов для погрузки его в баржи. Выгрузка угля осуществляется или через откидные днища вагонов с помощью устройств для качания вагонов или опрокидыванием вагонов. Эти обустройства значительно меньше по масштабам, чем расположенные по морскому побережью или по берегам Великих озер.