Несмотря на очень простой вид, подкладка имеет большие конструктивные сложности по сравнению с любой другой деталью пути. Еще с 1926 г. для изготовления подкладок различных конструкций, рекомендованных Комитетом пути AREA, требовалось много валков; такое положение было до апреля 1944 г., когда обстоятельства Второй мировой войны потребовали строгого сокращения затрат труда и материалов. Поэтому специальные комитеты были созданы Американским институтом железа и стали и Ассоциацией американских железных дорог для того, чтобы упростить подкладку. К этому времени сводная таблица основных характеристик профилей и штамповок содержала 310 профилей от 457,2 до 203,2 мм длиной с 653 различными видами штамповок вплоть до подкладки длиной 266,7 мм. Состоялось несколько совместных встреч представителей этих комитетов, и после победы над Японией на дороги выехали представители Комитета пути AREA. В 1946 г. было представлено 15 видов подкладок, все с подуклонкой в 1/40, с плоской поверхностью в месте опирания рельса и плоской нижней поверхностью, с поперечными ребрами и без них, с определенной штамповкой отверстий. Позже были представлены три дополнительных проекта. Все подкладки большего размера имели реборды. Комитет пути AREA после обсуждения 18 конструкций подкладок представил 13 из них съезду в 1948 г. для утверждения и три — для ознакомления. Все подкладки были приняты и утверждены AREA и вошли в Руководство.

Две другие конструкции, рекомендованные для применения только в кривых, были утверждены и вошли в Руководство.

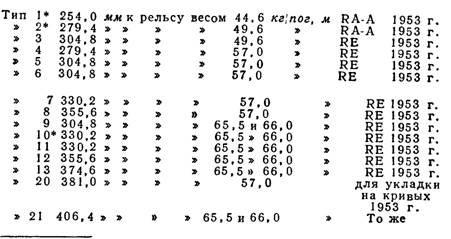

Размеры подкладок к рельсам типов RA и RE следующие:

* Конструкция с одной ребордой.

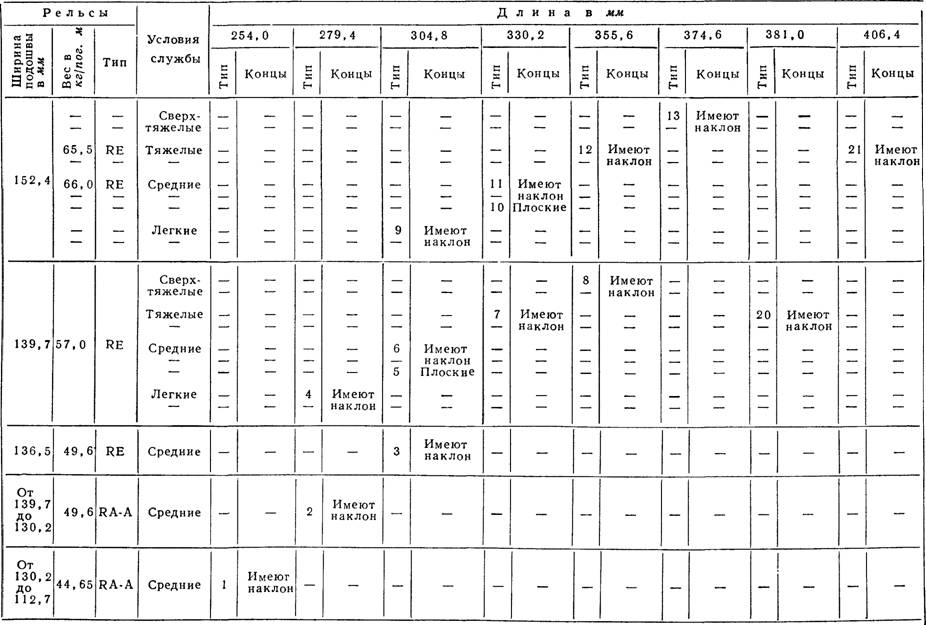

Применение подкладок для разных типов рельсов и различных условий службы

Все подкладки имеют наклон верхней поверхности 1/40. Подкладки, кроме отмеченных, двухребордчатые, с краями, имеющими наклон.

Подкладки имеют прямоугольную форму и изготовляются из стали, не допускающей прогиба под нагрузкой, а также хрупких изломов. Ширина подкладки определяется шириной шпалы; длина принимается такой, чтобы обеспечить требуемую площадь опирания, учитывая достаточный запас металла между краями подкладки и отверстиями для костылей; толщина подкладки берется равной, по крайней мере, 0,2, чтобы избежать прогиба во время работы.

Эксцентриситет.

Размеры подкладок зависят от ширины подошвы рельса, породы древесины, из которой изготовлена шпала, и величин колесных нагрузок. Правильное решение должно предусматривать самую большую толщину подкладки у наружной кромки подошвы рельса, т. е. там, где имеют место самые большие напряжения. Для того чтобы обеспечить устойчивость против действующих наружу горизонтальных сил, подкладки обычно проектируются с большим уширением (плечом) наружу, чем внутрь по отношению к рельсу; иногда больше половины площади подкладки находится с наружной стороны рельса. Горизонтальное расстояние от вертикальной оси, проходящей через середину подкладки до вертикальной оси, проходящей через середину опорной площади рельса, названо эксцентриситетом подкладки. Персоналом по научно-исследовательским работам отдела сооружений AAR проводились опыты в течение 10 лет с подкладками, имеющими различные эксцентриситеты, и эти опыты еще продолжаются.

Рис. 2. Вид нижней поверхности подкладки с ребрами

Рис. 1. Нижняя гладкая поверхность подкладки с закругленными краями

Один опыт с подкладками с наклоном 1/40 и эксцентриситетом 63,5 мм, как предполагалось, позволит содержать ширину колеи в соответствии с нормами на прямых участках пути, а применение подкладок с эксцентриситетом 95,25 мм может привести к сужению колеи от 1,6 до 3,2 мм, что вообще не желательно, но может в действительности привести и к некоторым преимуществам.

В настоящее время сложилось общее мнение в пользу подкладок, прокатанных с гладкой нижней поверхностью (рис. 1), особенно при раздельном прикреплении. Однако имеются подкладки, у которых нижняя поверхность имеет диагональные или поперечные ребра (рис. 2) для увеличения сопротивления действующим наружу силам. Замена гладкой поверхности на ребристую позволит сделать подкладку более устойчивой и одновременно избежать повреждения шпалы. Для уменьшения врезания в шпалу края нижней поверхности закруглены по радиусу от 1,6 до 3,2 мм.

Верхняя поверхность подкладки состоит из трех частей: средней, являющейся местом для установки рельса и обеспечивающей достаточную площадь опоры для его подошвы, и двух крайних частей, наклоненных наружу от реборд к краям подкладки, где толщина их равна приблизительно 1/2 самой большой толщины подкладки. Там, где применяется шурупное прикрепление, концы подкладок делаются ровными для удобства опирания головки шурупа на подкладку. Толщина подкладки на концах в этом случае равна 3/4 самой большой толщины подкладки в месте опирания рельса.

Подкладки главным образом прокатываются с ребордами, которые образуют боковую опору для наружной кромки подошвы рельса и удерживают рельсы на требуемом расстоянии. Двухребордчатые подкладки применяются с рельсами весом 49,6 кг/пог. м и тяжелее. Реборды обычно делают достаточно низкими, чтобы костыли могли касаться верха подошвы рельса и прижимать ее, и вместе с этим должны иметь такую высоту, чтобы создать прочную опору для подошвы рельса сбоку.

Реборды подкладки воспринимают горизонтальное давление рельсов, которое возникает при движении поезда, и передают его шпале через всю опорную площадь подкладки. В этом случае горизонтальное давление воспринимается не каждым костылем в отдельности и потому подрез костыля меньше. Наличие двух реборд гарантирует правильную установку подкладок по отношению к шпале и подошве рельса, не допуская таким образом излишнего перекоса шпал. Двухребордчатые подкладки сопротивляются боковому перемещению рельсовых концов, препятствуют угону и обеспечивают состояние колеи по ширине в норме и, следовательно, способствуют увеличению срока службы шпал благодаря меньшему числу перешивок. Несмотря на то, что двухребордчатые подкладки являются эффективным средством для уменьшения расходов на содержание пути, их применение иногда вынуждены ограничивать, принимая во внимание, что они применяются при определенной ширине подошвы рельса, в противоположность другим типам подкладок, которые могут быть легко перештампованы и применены к рельсам с различной шириной подошвы.

Клинчатые подкладки имеют изменение по толщине от наружного края к внутреннему в месте опирания рельса. Подуклонка или наклон бывает от 1/20 до 1/80, но наиболее часто встречается величина, очень близкая к 1/40, которая рекомендуется AREA. Целью наклона является необходимость придать рельсу наклон внутрь колеи с тем, чтобы создать центральную передачу нагрузки и более равномерный износ головки рельса без затески шпал, а также помочь в содержании колеи по шяблону.

Предполагается также, что клинчатые подкладки лучше распределяют нагрузку на шпалы, уменьшают движение подкладки, вибрирование ослабленных подкладок под проходящими поездами, а следовательно, уменьшают механический износ шпал. Хотя плоские подкладки еще изготовляются, преимущество клинчатых подкладок неоспоримо. Плоские подкладки в основном применяются на стрелочных переводах или на переездах с тем, чтобы обеспечить вертикальное положение рельса в этих местах.

Шпальные подкладки с выпуклой верхней и вогнутой нижней поверхностями в месте опирания рельса.

Подкладки с изогнутой поверхностью образованы сочетанием выпуклой цилиндрической верхней поверхности в плоскости рельса и вогнутой нижней поверхности. Цель этой конструкции — использовать гибкость подкладки для облегчения воспринятия ударных нагрузок, а также предотвратить стремление подкладки к опрокидыванию под поездом. Такая форма подкладки позволяет устранить колебания шпал, возникшие в результате резкого повышения давления на принимающих и отдающих краях подкладки, потому что в этом случае происходит наибольшая концентрация напряжений в выпуклой части опорной поверхности при прохождении поезда. Когда нагрузка отсутствует, рельс покоится на вершине выпуклости, высота которой равна 1,6 мм. Подкладки с изогнутой поверхностью пока еще изготовляются на определенных металлургических заводах и по ценам выше номинальных.

Шпальные подкладки с выпуклой верхней поверхностью в месте опирания рельса.

Подкладки с выпуклой поверхностью опирания рельса подобны предыдущим, за исключением того, что основание подкладки сделано ровным для полного опирания на шпалу. В этом случае в значительной степени уменьшается изгиб подкладки под нагрузкой. Несмотря на то, что колеса проходящих поездов заставляют рельс как бы качаться, опираясь на выпуклость подкладки при наибольшей концентрации напряжений в выпуклой части, рельс всегда плотно прижимает подкладку к шпале, позволяя таким образом избежать дребезжания (стука) подкладки. Высота выпуклости равна приблизительно 1,6 мм и так же, как и изогнутая подкладка в верхней и нижней поверхностях, является необязательной с точки зрения AREA для конструкций подкладок. Недостаток подкладок с выпуклой поверхностью состоит в том, что, как обнаружили, она вызывает чрезмерно высокие напряжения на кромках подошвы рельса, особенно в кривых частях пути, где рельс подвержен значительным боковым силам. Подкладки такого вида можно получать с определенных металлургических заводов по цене выше номинальной.

Подкладки со скосами и плоским возвышением в месте опирания рельса.

Некоторые дороги применяют подкладки, которые представляют собой обычные клинчатые подкладки с плоским возвышением в 1,6 мм по высоте в месте опирания рельса и скосами на принимающем и отдающем краях.

Скосы делаются на протяжении от 25,4 до 31,8 мм и начинаются на расстоянии 6,35 мм от края подкладки. Скосы необходимы для того, чтобы воспринимать в первую очередь нагрузки от рельсов под подвижным составом в точках, несколько удаленных от краев подкладки, смягчая таким образом передачу давления к середине подкладки и распределяя напряжения на большую площадь опоры. Отдельные металлургические заводы имеют оборудование для прокатки этих подкладок, и они могут быть изготовлены по номинальной цене.

Прошивка отверстий в подкладках.

Отверстия в подкладке необходимы для прикрепления ее костылями к шпале и рельса к псдкладке на требуемом шириной колеи расстоянии. Для прикрепления рельсов костылями обычно предусматриваются четыре отверстия — по два с каждой стороны, хотя обычно используется по одному отверстию с каждой стороны подкладки, а два других необходимы для того, чтобы иметь возможность применять дополнительные костыли на кривых или в других местах, где боковые силы, действующие на рельс, имеют тенденцию к уширению колеи. Таким образом устраняется надобность в прошивке специальных отверстий, а следовательно, и необходимость иметь в наличии право- и левосторонние подкладки для содержания правильной колеи по шаблону, которая требует размещения костылей в шахматном порядке как с внутренней, так и с наружной стороны рельса. В то же время размещение костылей с наружной стороны подкладки на противоположных рельсах точно один против другого сводит до минимума тенденцию к перекосу шпал. Обычно костыли, прикрепляющие подкладку, и костыли, прикрепляющие рельс, имеют площадь поперечного сечения стержня 362,9 или 403,2 мм2. Отверстия в подкладке квадратные с размером стороны на 3,2 мм больше, чем размеры костыля, который применяется с этими подкладками и с выкружками в углах отверстий радиусом 1,6 мм. В случаях, когда применяются подкладки с одной ребордой, предназначенные для двух или нескольких размеров подошв рельсов, отверстия с внутренней стороны рельса для костылей, прикрепляющих рельс, делаются по форме удлиненными.

Прикрепители прижимающегося типа Hold-Down или «анкер».

Этот вид прикрепителей отличается от обычных костылей и известен, как костыли «анкер» или Hold-Down. Их назначение не только прикреплять рельс более прочно согласно размеру колеи, но также уменьшать механический износ шпалы, вызываемый движением подкладки из-за неплотного прилегания ее к шпале и устранять нежелательное дребезжание ослабших подкладок. Для этих костылей в подкладке обычно предусматривается от трех до четырех отверстий. Отверстия по форме могут быть круглые или квадратные, в зависимости от вида применяемых костылей.