Техническое обслуживание тяговых электродвигателей ТЛ-2К1

Уход за тяговыми электродвигателями осуществляют согласно Лравилам текущего ремонта и технического обслуживания элек—ровозов постоянного тока ЦТ/3745. При наружных осмотрах про-зеряют исправность действия замков, крышек коллекторных лю-чов, болтовые крепления: моторно-осевых букс, кожухов зубчатой (ередачи, главных и дополнительных полюсов.

Внутренние узлы электродвигателя осматривают через кол-жкторные люки. Перед осмотром поверхности около коллекторных ноков и их крышки тщательно очищают от пыли, грязи, снега,

после чего снимают крышку и осматривают коллектор, щеткодержатели, щетки, кронштейны и их пальцы, расположенные против смотрового люка, а также видимую часть кабельного монтажа траверсы, якоря и полюсных катушек.

Коллектор. Он должен иметь полированную блестящую поверхность коричневого оттенка (политуру) без царапин, рисок, вмятин и подгаров. Во всех случаях повреждения или загрязнения коллектора необходимо установить причины этих повреждений и устранить их. Грязь и следы смазки удаляют мягкой салфеткой, слегка смоченной в техническом спирте или бензине. Подгоревшие и поврежденные места конуса зачищают шкуркой КЗМ-28 и окрашивают красной эмалью ГФ-92-ХС ГОСТ 9151-75 до получения глянцевой поверхности. Недопустимо применять для протирки материалы, оставляющие жирные следы.

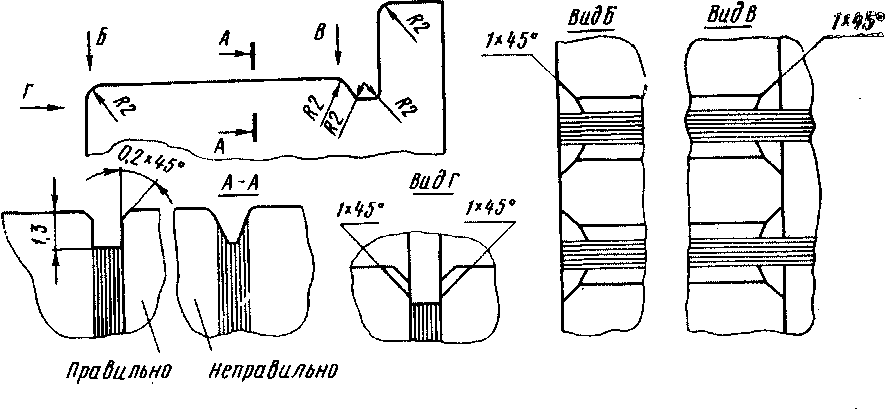

Небольшие царапины, выбоины и подгары на рабочей поверхности коллектора устраняют зачисткой (шлифовкой) шкуркой КЗМ-28, закрепленной на специальной деревянной колодке (рис. 238), имеющей радиус, соответствующий радиусу коллектора, и ширину не менее 2/з ширины рабочей поверхности коллектора. Зачистку следует производить только на вращающемся коллекторе, так как в противном случае это вызывает местные выработки. Более трудоемко устранение последствий кругового огия (см. приложение 10). Медь из межламельного пространства удалять, по возможности сохраняя политуру на коллекторе. Удаление заусенцев рекомендуется производить неметаллической щеткой или кистью, например, капроновой. При этом чешуйки меди следует загибать щеткой в межламельное пространство, затем сжатым воздухом поднять их вновь. Операции повторить два-три раза до излома козырьков затяжек. Крупные заусенцы от затяжки меди удалить специальным ножом для снятия фасок. В случае повышенного износа всех щеток или же щеток одной стороны (со стороны конуса или со стороны петушка) тщательно осматривают коллектор и замеряют его биение. Причиной повышенного износа щеток может быть недостаточно тщательная обработка коллектора или же выступание отдельных миканитовых или медных пластин. Выступание миканитовых пластин устраняют про-дорожкой коллектора. Если необходимо, снимают фаски. Стружку и металлическую пыль тщательно выдувают сухим сжатым

348

Рис. 239. Отделка пластин коллектора воздухом. Следует иметь в виду, что шлифовка уничтожает «политуру» и тем самым ухудшает контакт между коллектором в щетками. Поэтому без особой необходимости к ней прибегать яе рекомендуется.

Обработку коллектора непосредственно на электровозах производить как исключение. Если в этом возникла необходимость, то работу должен выполнить квалифицированный специалист, соблюдая скорость резания в пределах 150-200 м/мин.

Коллектор рекомендуется обтачивать в собственных подшип-ииках якоря, сначала обточив его резцом из твердого сплава, а потом прошлифовать шлифбруском Р-30. При проточке резцом из твердого сплава подача должна быть 0,15 мм, а при чистовой обточке — 0,045 мм на каждый оборот при скорости резания 120 м/мин.

Биение и выработку коллектора замеряют один раз в два-три месяца. Наибольшая в эксплуатации выработка не должна превышать С,5 мм, биение — 0,1 мм. Биение недопустимо, если оно возникает в результате местной деформации. После обточки коллектора на токарном станке биение в собранном электродвигателе не должно превышать 0,04 мм. Глубина продорожки должна быть в пределах 1,3-1,6 мм, фаска с каждой стороны пластины- 0.2X45°. Разрешается выполнять фаски 0,5 мм по высоте и 0,2 мм — во ширине пластины (рис. 239).

Щеточный аппарат. Снимают крышку смотрового люка и про-черяют состояние щеток, щеткодержателей, кронштейнов, пальцев кронштейнов, поворачивая траверсу щеткодержателей. Для этого ледует отвернуть болты, крепящие кабели к двум верхним крон-ггейнам, и отвести кабели от траверсы, чтобы не повредить их; вывернуть болт фиксатора 3 (см. рис. 31) до выхода фиксатора •i паза обоймы на остове; фиксатор развернуть на 180° и утопить i паз обоймы во избежание зацепления за пальцы кронштейнов цеткодержателей и накладку при повороте траверсы; отвернуть ■а три-четыре оборота болты стопорных устройств специальным ключом с зевом 24 мм; через нижний коллекторный люк отвернуть шпильку разжимного устройства на траверсе в направлении «на себя», установив щель в месте разреза не более 2 мм; проворачивая плавно ключом-трещеткой валик шестерни поворотного» механизма, подвести к верхнему или нижнему коллекторному люку все щеткодержатели и выполнить необходимые работы. Сначала подводят к верхнему коллектору люка два щеткодержателя со стороны вентиляционного патрубка, а затем остальные щеткодержатели, вращая траверсу в обратном направлении. Вход в зацепление места разреза траверсы с шестерней поворотного механизма недопустим. При осмотре с нижнего коллекторного люка щеткодержатели следует подводить в обратном порядке. Общая высота щетки должна быть не менее 30 мм (наименьшая допустимая высота — 28 мм — отмечена риской).

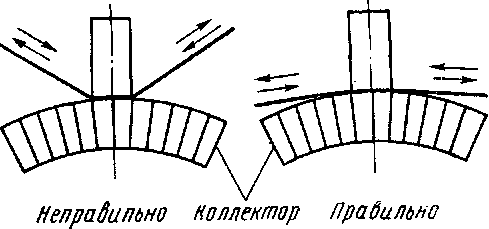

При замене щеток их шунты скручивают друг с другом во избежание свисания их с корпуса щеткодержателя в сторону траверсы и петушков коллектора. Щунт не должен попадать между нажимным пальцем и щеткой для исключения его перетирания. Наконечники шунтов надежно закрепляют на корпусе щеткодержателя. Смену щеток нужно производить одновременно на всех щеткодержателях. В окно корпуса щеткодержателя вставляют две разрезные щетки марки ЭГ-61. Новые щетки при установке в электродвигатель пришлифовывают по рабочей поверхности коллектора шкуркой К.ЗМ-28 вручную (рис. 240) или на специальном приспособлении. Применение для пришлифовки крупно-» зернистой шкурки недопустимо, так как крупные частицы стекла могут со щетки попасть на рабочую поверхность коллектора и повредить ее. Прилегание щетки к коллектору должно быть не менее 75% площади контактной поверхности.

Щетки должны свободно перемещаться в гнездах щеткодержателя без перекосов и затираний. Зазоры между щетками и окном щеткодержателя не должны превышать допустимых норм. Увеличение этих зазоров приводит к местным износам щеток, способствует их скалыванию, а при реверсивной работе тяговых электродвигателей — к уменьшению площади контактной поверхности щеток, т. е. к увеличению фактической плотности тока под ними и ухудшению коммутации.

Щеткодержатели должны быть отрегулированы на гребенке по высоте. На поверхности щеткодержателя недопустимо наличие заусенцев, следов перебросов, трещин. Нажимные пальцы должны поворачиваться вокруг осей без заеданий. Для устранения заеданий нажимных пальцев или при их смене предварительно очищенные посадочные поверхности отверстий под оси должны быть покрыты смазкой ВНИИНП-232.

Рис. 240. Пришлифовка щеток

Поврежденные щеткодержатели необходимо заменить новыми. При смене щеткодержателей или деталей кронштейнов необходимо проверить равномерность расположения щеток по периметру окружности коллектора.

При смене нажимных пальцев или при усиленном износе щеток в отдельных щеткодержателях, в то время как в остальных щетки изнашиваются нормально, необходимо проверить усилие нажатия на щетку. Нажатие на все щетки одного щеткодержателя и щеткодержателей одной полярности не должно отличаться более чем на 10% во избежание неравномерного распределения тока. Нажатие пальцев при новой и изношенной щетках также не должно отличаться более чем на 10%. Нажатие регулируют винтом, расположенным на оси нажимного пальца.

При осмотре щеткодержателей нажимные пальцы следует плавно опускать на щетки. Резкое опускание нажимных пальцев недопустимо. Проверяют состояние пальцев кронштейнов и крепление их к траверсе. Пыль и копоть с пальцев удаляют чистой технической салфеткой, слегка смоченной в техническом спирте или бензине. Эксплуатация электродвигателей с загрязненными или обгоревшими пальцами недопустима.

Для смены пальцев кронштейна в случае их повреждения снимают корпус щеткодержателя, вынув предварительно из него щетки, затем кронштейн с пальцев, разгибают углы стопорной накладки и ключом с зевом 46 мм выворачивают палец из траверсы.

При замене большого числа деталей щеточного аппарата или разборке остова и щеточного аппарата необходимо проверять правильность установки щеток в нейтральное положение (см.приложение 11).

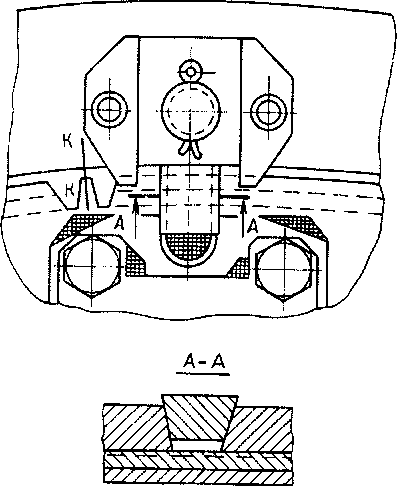

По окончании ремонтных работ траверсу устанавливают в рабочее положение до совпадения рисок К (рис. 241), закрепляют кабели на двух верхних кронштейнах, подтягивают болт фиксатора и болты стопорных устройств (см. рис. 31), разжимают траверсу, вращая шпильку разжимного устройства в направлении «от себя», и завертывают до отказа болты стопорных устройств и фиксатора траверсы, наблюдая через верхний коллекторный люк за совпадением фиксатора с пазом на траверсе. После установки траверсы закрывают коллекторные люки тягового электродвигателя крышками, убедившись в хорошем состоянии пружинных замков крышек.

Обмотки и соединения в электродвигателе. Обмотки и межкатушечные соединения осматривают одновременно с коллектором и щетками. Проверяют состояние крепления межкатушечных соединений, выводных кабелей, кабелей траверсы, шунтов щеток, крепление кабельных наконечников, состояние жил проводов у наконечников.

Поврежденный слой изоляции на кабелях восстанавливают с последующей окраской этого места красной эмалью ГФ-92-ХС. Причины, вызвавшие перетирание изоляции кабелей, устраняют.

Рис. 241. Фиксирующее устройство траверсы тягового электродвигателя для установки щеток на нейтраль

При повреждении изоляции полюсных катушек или неудовлетворительном состоянии бандажей якоря электродвигатель заменяют. Если обнаружена внутри электродвигателя влага, то его сушат горячим воздухом, после чего замеряют сопротивление изоляции силовой цепи электровоза. Если же при рабочей температуре электродвигателя оно окажется менее 1,5 МОм, замеряют сопротивление на каждом двигателе отдельно. Для этого отключают электродвигатель от силовых цепей электровоза, под-кладывают под соответствующие контакты реверсора электроизоляционные прокладки. Затем замеряют мегаомметром сопротивление изоляции якоря и обмотки возбуждения. Если обе цепи имеют низкое сопротивление изоляции, то электродвигатель просушивают. Когда одна цепь имеет высокое сопротивление изоляции, а другая низкое, рекомендуется выяснить причину понижения сопротивления: возможно механическое повреждение изоляции кабелей или же пробой пальца кронштейна. Изоляцию якоря проверяют, вынув все щетки из щеткодержателей, а изоляцию кабелей траверсы и пальцев кронштейнов — замерив сопротивление изоляции двух соседних кронштейнов при вынутых щетках. Если не удается обнаружить механическое или электрическое повреждение изоляции, то тщательно просушивают электродвигатель. Если после сушки сопротивление изоляции не повысилось, электродвигатель заменяют. При замере сопротивления изоляции электродвигателя, в цепь которых включен вольтметр, последний нужно отключить и цепь его проверить отдельно. По окончании замера штангой снимают заряд с цепи, вынимают электроизоляционные прокладки из-под контактов реверсора, ставят реверсор в исходное положение, подключают вольтметр (если он был отключен), устанавливают щетки и подсоединяют кабели к кронштейнам щеткодержателей (если их отсоединили при замерах).

В зимнее время в связи с отпотеванием электродвигателей сопротивление изоляции замеряют при каждой постановке электровоза в помещение, а данные замеров записывают в книгу записей ремонта электровозов (форма ТУ-28).

Подшипники. При осмотре моторно-осевых подшипников на смотровой канаве обстукиванием проверяют надежность крепления букс к остову, уровень и состояние смазки, отсутствие течи, плотность прилегания крышек.

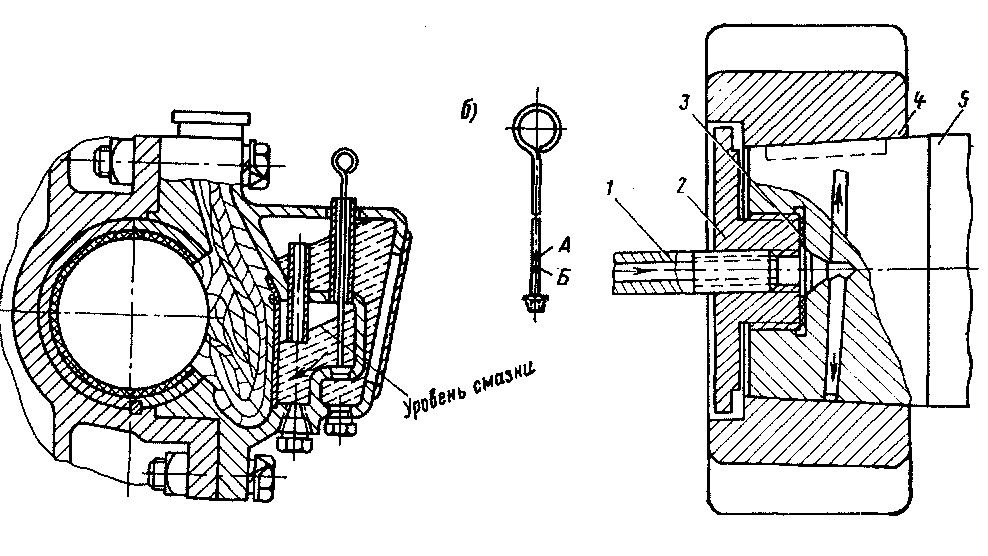

Смешивание в моторно-осевых подшипниках масел различных марок недопустимо. При переводе с летних смазок на зимние и обратно шерстяную набивку заменяют, а камеры букс тщательно очищают. При обнаружении в камерах влаги, грязи, стружек смазку заменяют, тщательно очищают камеры и меняют фитили, а также улучшают уплотнение крышек. Добавление смазки и перезаправку выполняют согласно карте смазки. Уровень смазки (рис. 242) проверяют специальным указателем, находящимся в ЗИПе, имеющем две контрольные риски наибольшего А и наименьшего Б уровней.

При ремонте ТР-1 проверяют радиальные зазоры между осью и вкладышем. Зазоры замеряют через специальные вырезы в защитной крышке оси колесной пары.

Осматривая якорные подшипниковые узлы, проверяют затяжку болтов, крепящих щиты, а также сохранность и надежность крепления пробок смазочных отверстий, нет ли выброса смазки из подшипниковых камер внутрь электродвигателя. Причинами выброса смазки могут быть большие зазоры в лабиринтовых уплотнениях или большое количество смазки. Замену и заправку смазки выполняют согласно карте смазки (см. приложение 9). Смешивание смазки различных марок недопустимо.

Если своевременно добавлять смазку в камеры якорных подшипников, то электродвигатель может находиться в эксплуатации до ремонта ТР-3 без замены смазки. При ремонте ТР-3 тяговые электродвигатели снимают с электровоза, очищают подшипники и подшипниковые щиты, проверяют состояние подшипников. В случае стоянки электровоза более 18 месяцев в подшипниках и камерах подшипниковых узлов электродвигателей смазку заменяют.

Появление чрезмерных шумов в подшипниках, вибрации электродвигателя, а также чрезмерное нагревание подшипников свидетельствуют о их ненормальной работе. Такие подшипники необходимо заменить. Допустимое превышение температуры подшипников тяговых электродвигателей не более 55°С.

Техническое обслуживание тяговых электродвигателей в зимнее время. При подготовке тяговых электродвигателей для работы в зимних условиях необходимо принять меры, исключающие попадание в них снега и влаги. Для этого проводят ревизию крышек смотровых коллекторных люков и моторно-осевых подшипников. При ревизии проверяют состояние войлочных и резиновых уплотнений, пробок в спускных отверстиях, фланцев воздухопроводов, выводных кабелей, брезентовых воздухоподводящих патрубков и надежность их крепления к люку электродвигателя. Надевают мешковину на жалюзи кузова электровоза.

В моторно-осевых подшипниках заменяют летнюю смазку на зимнюю. Проверяют состояние противобоксовочного оборудования. Обнаруженные дефекты устраняют.

При остановках электровозов во время метели вентиляторы, подающие воздух в тяговые электродвигатели, должны работать. Перед запуском в эксплуатацию электровоза, стоявшего в резер-12-377 353

ве, в течение 1 -1,5 ч продувают его электродвигатели воздухом и замеряют сопротивление изоляции. Если сопротивление изоляции при рабочей температуре электродвигателя меньше 1,5 МОм, то тяговые электродвигатели необходимо сушить. Для этого через электродвигатель продувают воздух, нагретый до температуры 100-150°С в специальном передвижном калорифере или стационарной калориферной установке цеха. Сушку прекращают, когда сопротивление станет равным или более 1,5 МОм.

При пересылке электровоза в нерабочем состоянии, а.также при нахождении его длительно в резерве, на открытой местности тяговые электродвигатели необходимо уплотнять (закрыть вентиляционные и другие отверстия). Электровоз, прибывший из поездки для осмотра в депо, может быть сразу же введен в помещение, если электродвигатели его теплые. Электродвигатели электровоза, длительное время стоявшего при низкой температуре, перед вводом его в помещение необходимо прогреть, как указано выше. Вводить электровоз с холодными электродвигателями в теплое помещение депо недопустимо.

Во время оттепелей зимой, когда температура воздуха резко поднимается на 15-20°С в течение 5-6 ч, тяговые электродвигатели электровозов, стоящих в запасе, покрываются инеем. Предотвратить появление инея внутри электродвигателей или удалить уже появившийся иней можно, продувая электродвигатели вентилирующим воздухом. Для этого необходимо, не подавая напряжения на тяговые электродвигатели, включить вентиляторы и продуть тяговые электродвигатели холодным воздухом.

Продолжительность сушки холодным воздухом зависит от количества образовавшегося внутри электродвигателя инея и температуры окружающего воздуха. Сушка особенно эффективна при низкой температуре. При нулевой температуре окружающего воздуха продолжительность сушки увеличивается. В целом про-цесс»сушки может длиться от 30 мин до 2 ч. Сопротивление изоляции тягового электродвигателя при его рабочей температуре должно быть не менее 1,5 МОм.

Ревизия с разборкой электродвигателя. Перед снятием электродвигателя сливают масло из букс моторно-осевых подшипников и кожухов зубчатой передачи. Для съема шестерни 4 (рис. 243) заменяют гайку, крепящую шестерню на валу 5 электродвигателя специальной гайкой 2 с прокладкой 3, устанавливают трубку / гидропресса и подают под давлением масло в специальные проточки вала двигателя до сдвига шестерни с места. Съем шестерни без специальной гайки запрещен.

Осмотр моторно-осевых подшипников. Снимают буксы моторно-осевых подшипников, вынимают шерстяную набивку и сливают остатки масла из камер, тщательно промывают камеры керосином. Для удаления остатков керосина заливают в камеры пемноро масла, нагретого до температуры 90°С, и сливают его. Проверяют состояние пробок и крышек, при необходимости заменяют уплотнения, вставляют шерстяную набивку, предваритель-

Рис. 242. Узел моторно-осевого подшипника {и) и специальный указатель уровня смазки (б)

Рис. 243. Схема подвода смазки при съеме шестерни с вала тягового электродвигателя но пропитав ее смазкой. При необходимости протачивают и подгоняют к оси вкладыш. Вкладыши рекомендуется протачивать за один проход. Не допускаются к установке вкладыши с трещинами и сколами баббита. При этом зазор между вкладышем и осью должен быть 0,3-0,5 мм на диаметр. Наибольший допустимый зазор (разность диаметров) 2,5 мм.

Разборка электродвигателя. Ее выполняют в следующем порядке. Электродвигатель устанавливают в горизонтальное положение, снимают уплотнительные кольца, подшипниковые крышки, отсоединяют подходящие к двум верхним кронштейнам кабели, вынимают все щетки из окон щеткодержателей, снимают кожух, рамку и козырек выброса воздуха. Затем устанавливают электродвигатель на специальный стеллаж коллектором вверх, демонтируют подшипниковый щит и траверсу; вынимают якорь и кладут его на специальный стеллаж. После этого переворачивают остов или ставят его в горизонтальное положение; демонтируют щит со стороны, противоположной коллектору. Дальнейшую разборку ведут на стеллажах.

Подшипниковые кольца снимают лишь при повреждениях подшипников или вала. Внутренние кольца подшипников спарены с наружными кольцами и вследствие этого невзаимозаменяемы; в случае их повреждения заменяют подшипник в целом.

Подшипник из подшипникового щита выпрессовывают различными способами и на различных приспособлениях, приемлемых для депо, но в любом случае распрессовочное усилие должно быть сосредоточено на торцовой поверхности наружного кольца подшипника, а не на сепараторе или ролике. При выпрессовке подшипника вниз выпрессованный подшипник должен падать на прокладку или настил из мягкого неметаллического материала, чтобы не было забоин на наружной обойме подшипника.

После демонтажа подшипниковых щитов остов тщательно продувают сжатым воздухом. Удаляют скопившуюся грязь и смазку. Протирают внутреннюю поверхность остова ветошью, смоченной в бензине. Проверяют надежность крепления кабелей, полюсов, катушек, их изоляцию. При обнаружении дефектов разбирают полюсы и заменяют дефектные детали.

Разборку остова начинают с демонтажа компенсационной обмотки, для чего разъединяют их выводные шины. На лобовые части катушек (со стороны коллектора) укладывают листы электрокартона толщиной не менее 0,5 мм для защиты от механических повреждений изоляции при выбивке клиньев. Затем молотком и специальным зубилом с бородкой выбивают клинья, крепящие стержни катушек во всех пазах. Далее катушку вынимают вручную, слегка раскачивая ее за переднюю и заднюю лобовые части.

Если необходимо сменить катушку одного главного полюса, то нужно предварительно вынуть из пазов две катушки компенсационной обмотки. Далее смену полюса и катушки ведут обычным способом. Катушку дополнительного полюса меняют без демонтажа компенсационной обмотки. Для этого выводы катушки отсоединяют, полюс с катушкой вынимают внутрь остова (к якорю).

Остов собирают в обратном порядке. Перед укладкой катушек компенсационной обмотки пазы продувают сжатым воздухом. Затем в пазы закладывают пазовую изоляцию: стеклопластнковую прокладку на дно паза и стеклопластиковую гильзу.

Катушку компенсационной обмотки вставляют сразу во все пазы и продвигают легким постукиванием равномерно по всей длине витков обрезиненной рукояткой молотка. Стержни катушки осаживают текстолитовой подбойкой и молотком. Затем расклинивают пазы. Под клинья кладут прокладки из стеклопластика в количестве, необходимом для плотной посадки клиньев.

Очистка и осмотр якоря. Концы вала якоря устанавливают на специальные подставки, затем, вращая его, очищают вентиляционные каналы проволочным ершиком, а поверхность якоря салфетками от пыли, грязи и смазки, после чего тщательно продувают сжатым воздухом. Осматривают бандажи. Обстукиванием определяют плотность посадки пазовых клиньев, затяжку коллекторных болтов. Если клинья ослабли на длине, большей трети длины паза, то их заменяют. Ослабшие болты подтягивают специальным ключом-трещоткой, предварительно нагрев якорь до температуры 100°С. При этом якорь ставят на специальную подставку коллектором вверх». Проверяют состояние пайки петушков коллектора и при необходимости паяют вновь. Проверяют отсутствие ослабления задней нажимной шайбы и распушения пакета якоря. Восстанавливают рабочую поверхность коллектора (как указывалось ранее), после этого тщательно продувают коллектор и якорь, восстанавливают покрытие якоря. Если сборка электродвигателя задерживается, то обертывают рабочую поверхность коллектора плотной бумагой или картоном и затем якорь ставят на деревянную подставку.

Очистка и проверка роликовых подшипников. Подшипники промывают в бензине и тщательно осматривают. Особое внимание обращают на качество клепки и износ сепаратора. Если радиальное смещение подшипника находится в допустимых пределах, а состояние беговых дорожек, роликов и качество клепки сепаратора хорошее, то после полной просушки подшипников подшипниковые узлы собирают и смазывают.

Если обнаружены трещины деталей, на беговых дорожках или роликах появились раковины, задиры или шелушение, радиальное смещение подшипника превышает установленные нормы, то подшипники необходимо заменить. Подшипники вплоть до момента их установки не рекомендуется вынимать из ящика.

Антикоррозионное покрытие, нанесенное на поверхность подшипников, перед сборкой удаляют; подшипники тщательно протирают чистой салфеткой и просушивают, ролики и сепаратор перед сборкой покрывают смазкой. Подшипниковые и особенно маслоподводящие отверстия тщательно промывают н продувают сжатым воздухом. Перед сборкой маслоподводящие отверстия заполняют смазкой. В процессе сборки следят, чтобы ни в смазке, ни в подшипниковых камерах не оказалось металлической пыли.

Очистка, осмотр и сборка траверсы и щеткодержателей. С поверхности траверсы и щеткодержателей чистой салфеткой, смоченной в спирте или бензине, удаляют следы смазки и угольной пыли. Траверсу просушивают и восстанавливают антикоррозионное покрытие. Проверяют зазоры между окнами щеткодержателей и щетками, состояние нажимных пальцев, пружин и корпуса, очищают и смазывают все трущиеся поверхности. После сборки щеткодержателей проверяют усилие нажатия на щетки.

Для обеспечения равномерного расположения щеткодержателей по окружности коллектора сборку траверсы с кронштейнами и щеткодержателями необходимо вести на специальном приспособлении.

Сборка электродвигателя. Ее выполняют следующим образом: запрессовывают в остов щит со стороны, противоположной коллектору; устанавливают в остов якорь и траверсу; запрессовывают щит со стороны коллектора; электродвигатель устанавливают в горизонтальное положение; замеряют торцовое биение подшипников, которое должно быть не более 0,12 мм; насаживают на вал с подогревом уплотнительные кольца. При этом необходимо выполнять требования чертежей по промазке привалочных поверхностей крышек подшипниковых узлов и кожуха выброса воздуха густотертыми цинковыми белилами МА-11.

Консервация и уход за тяговыми электродвигателями при длительном хранении электровоза. Электровоз, поступивший в депо с завода, может храниться в состоянии заводской консервации тяговых электродвигателей в течение 15 дней со дня прибытия в депо. Не позже 15-дневного срока хранения электровоз должен быть запущен в эксплуатацию или подготовлен к консервации для длительного хранения в отстое.

При постановке на консервацию тяговые электродвигатели должны находиться в исправном состоянии. При консервации производят следующие работы с тяговыми электродвигателями.

Отсоединяют подводящие кабели от верхних щеткодержателей. Отворачивают фиксаторный, стопорные болты и шпильку разжимного устройства траверсы, установив в месте разреза траверсы щель не более 2 мм. Снимают щетки и закрепляют траверсу разжимным устройством, накладками и фиксатором. Подсоединяют на кронштейны щеткодержателей кабели. Щетки завертывают в парафинированную бумагу, на каждой пачке пишут номер электродвигателя, с которого они сняты. Пачки хранят в специальном ящике в электровозе.

Очищают коллекторную камеру от пыли и грязи. Сушат изоляцию тяговых электродвигателей. Затем плотно закрывают коллекторные люки крышками, предварительно проверив состояние уплотняющего войлока. Ставят пробку в отверстие, предназначенное для стока жидкости из электродвигателя. Заклеивают мешковиной (или бязью суровой) вентиляционный выбросной патрубок: проверяют заправку букс моторно-осевых подшипников шерстью (косами) и маслом, заправку маслом кожухов зубчатой передачи и при необходимости добавляют масло. Проверяют крепление крышек на моторно-осевых буксах. Гайки-барашки должны быть закручены и надежно держать крышку. Проверяют отсутствие течи масла через маслоспускные пробки. Добавляют шприцем в якорные подшипники по 100 г смазки и трубки закрывают пробками. Для обеспечения сохранности тяговых электродвигателей через каждые шесть месяцев проверяют состояние консервации и замеряют сопротивление изоляции тяговых электродвигателей. Результаты замеров записывают в специальный журнал. Для сохранения якорных и моторно-осевых подшипников следует производить один раз в 15 дней перекатку электровозов.

Расконсервация тяговых электродвигателей и подготовка их к эксплуатации. При расконсервации электровозов, прибывших с завода, или после длительного хранения тяговых электродвигателей выполняют следующие работы.

Снимают заклейки с отверстий тягового электродвигателя и с вентиляционного патрубка, вынимают пробку из отверстия для стока жидкости и производят осмотр электродвигателя. Открывают коллекторные люки, разжимают траверсу, отсоединяют два кабеля, подходящих к траверсе, протирают коллектор спиртом или бензином. Поворачивая траверсу, устанавливают щетки, одновременно проверяя крепление кронштейнов, щеткодержателей и шин. Номера комплектов щеток должны совпадать с номерамв тяговых электродвигателей или колесно-моторных блоков, с которых они были сняты для хранения. Щетки должны быть притерты к рабочей поверхности коллектора.

Проверяют нажатие пальцев на щетки и правильность установки щеток в нейтральное положение по совпадению рисок на траверсе и остове. При необходимости регулируют. Затем устанавливают фиксатор в паз на траверсе и стопорят ее прижимными накладками и разжимным механизмом.

Подсоединяют кабели к траверсе, продувают тяговый электродвигатель и закрывают крышки коллекторных люков. Проверяют крепление выводных кабелей, вентиляционных патрубков. Замеряют сопротивление изоляции обмоток, которое должно быть в пределах норм. В противном случае тяговые электродвигатели необходимо просушить.

Проверяют крепление болтов моторно-осевых подшипников, исправность и крепление крышек и пробок на буксах моторно-осевых подшипников, кожухов зубчатой передачи, кронштейна подвески тягового электродвигателя, подшипниковых щитов, забивку шерстяными косами букс моторно-осевых подшипников, марку масла, количество и состояние ее в буксах и кожухах зубчатой передачи. При необходимости производят дозаправку масла. Производят заправку смазкой якорных подшипников согласно карте смазки. При обнаружении в масле влаги или несоответствия марки масла времени года и при хранении электровоза более 18 месяцев заменяют масло в моторно-осевых буксах, кожухах зубчатой передачи и якорных подшипниках.

Результаты проведенной работы записывают в специальном журнале. Номинальные и браковочные параметры тягового электродвигателя ТЛ-2К1 следующие:

Значение номинальное

Значение браковочное

Ширина окна щеткодержателя, мм……… 16+0,1

Длина окна щеткодержателя, мм … ■ …… 100+0,3

Высота щетки, мм…………….. 60

Усилие нажатия на каждый элемент щетки, Н … 32±1 Зазор между щеткой и окном щеткодержателя, мм:

по толщине щетки……………. 0,05-0,1

по ширине щетки…………… 0,1 -0,8

Неравномерность расположения осей окон щеткодержателей под щетки по окружности, мм……не более 1,

Расстояние от щеткодержателей до рабочей поверхности коллектора, мм………….. 2+2

Расстояние от торца петушков коллектора до корпуса щеткодержателя, мм …………… 7

Диаметр рабочей поверхности коллектора, мм . , . . 660+1″! Глубина канавки, мм:

при новом коллекторе…………. 4±0,3

при коллекторе с наименьшим допустимым диаметром ………… ……. 2±0,3

Ширина канавки коллектора, мм . . „• …… 10±0,3

Глубина продорожки миканита коллектора, мм . . . 1,3-1,6 Расстояние от торца рабочей поверхности коллектора до боковой грани щетки, мм . ………. 4,5±0,5

более 16,3

» 101 менее 28

более

»

более

0,3 1,0

1,5

5

менее 4 менее 630

менее

1,0

359

Радиальное биение рабочей поверхности коллектора на нагретом электродвигателе, мм …….. не более 0,4 более 0,1

Радиальный зазор якорных подшипников, мм . . . .0,08-0,145 » 0,30,

менее 0,07

Осевой разбег якоря, мм …………. 6,3-8,1 —

Зазор между осью и вкладышем моторно-осевых подшипников, мм …………….. . 0,3-0,5 более 2,5

Толщина бурта вкладыша моторно-осевых подшипников, мм………………… 25 ± 1,0 менее 22

Сопротивление изоляции при рабочей температуре, МОм ………………….не менее 3,3 менее 1,5

Глубина выработки рабочей поверхности коллектора под щеткой, мм …………….. — более 0,2